电装中国:以“技术+生态”双引擎驱动汽车供应链碳中和转型

(来源:中国工业报)当全球汽车产业加速向碳中和转型,供应链的协同减碳能力成为企业竞争的核心变量。

在今年的政府工作报告中明确提出,要“协同推进降碳减污扩绿增长,加快经济社会发展全面绿色转型”,并将“积极稳妥推进碳达峰碳中和”列为重点任务。这一政策导向与电装的战略布局高度契合。3月4日,在电装(中国)投资有限公司(以下简称“电装中国”)在天津举行的“供应链碳中和媒体交流会”上,不仅交出了一份涵盖技术、材料、协作模式的“减碳答卷”,更向行业传递了一个清晰信号:碳中和不是企业的“独角戏”,而是需要以开放生态激活全链路的“共生革命”。

电装中国供应链碳中和媒体交流会

从生产到供应链的全链条减碳

电装中国副总经理石川智则在会上明确,电装集团的碳中和战略以“环境·安心·企业基盘”为核心,分步实现。关于范围一,范围二,在2025年完成生产环节电力碳中和,2035年达成碳中和。目前,中国区25家生产公司已全面落地2025碳中和路径规划,通过省能源,创能源,再生能源等举措稳步实现。关于范围三,以2020年为基准年,于2030年实现供应链碳排放总量降低25%,2050年实现供应链碳中和,并通过节能实验室、可再生能源采购等举措加速推进。

电装中国石川智则副总经理

为实现供应链碳中和目标,电装积极开展与供应商的协同合作。电装向全体供应商发出联合行动倡议,通过开放自身的技术积累,搭建起与供应商深度沟通的桥梁。电装建立现场协作机制,深入供应商生产一线,与供应商共同查找问题、商讨解决方案。

在技术援助上,电装开放在中国的节能实验室,为供应商提供直观的节能体验和技术支持。在走访供应商过程中,电装发现许多企业在能源管理方面存在可视化程度低的困扰。某电子零部件供应商,其生产车间设备众多,电力消耗复杂,但一直以来仅依靠总电表统计电力使用量,无法得知各条生产线、各个设备的具体能耗情况。电装团队介入后,建议其安装分级电表,对不同区域、不同设备的电力使用进行精细计量。经过一段时间的数据监测与分析,发现其中一条生产线能耗异常高。进一步排查发现,该生产线的部分老化设备在运行过程中存在能源浪费现象,一些电机的能效较低,且冷却系统的设计不合理,导致能源消耗过大。电装根据这些问题,为供应商提供了详细的节能方案,包括更换高效节能电机、优化冷却系统等措施。实施这些措施后,该生产线的电力消耗降低了约15%,每年可节省大量电费支出。

在资金与技术门槛方面,电装也采取了一系列务实举措。优先推进无成本或低成本的改善项目,如优化操作规范、培养节能意识等。对于需要设备投入的方案,电装与供应商在现场结合实际情况计算投资回报,严格执行现场合议机制,需经供应商总经理级别认可后才推进实施,充分保障供应商的自主决策权。

电装的碳中和倡议得到了供应商的积极响应。震宇(天津)精密塑胶有限公司(简称震宇)便是其中的典型代表。震宇在自身生产过程中实施了一系列节能减排措施。更新设备时,优先选用能耗更低的伺服电动机;使用红外特种材料对发热元进行包覆,降低能耗;优化循环水系统,集中制冷并定期软化循环水,提高冷却效率;在更换公用车辆时,采购新能源汽车,降低油耗。这些措施的实施,有效降低了震宇的碳排放。

在与电装的合作中,震宇也收获颇丰。2024年,电装团队到震宇进行现场诊断,共发现31处问题(含漏气),震宇积极配合整改,截至目前已全部整改完毕。通过此次整改,预估每年可减少二氧化碳排放51.77吨,节能效果显著。震宇总经理魏开明表示,参与电装的碳中和活动,不仅有助于企业自身降低成本、提升竞争力,还能为社会承担更多的责任,企业将坚定地继续推进相关活动。

目标共担 理念共享

电装秉持与供应商共存共荣的理念,致力于与120家重要供应商实现碳中和目标的“共有”。为确保目标的有效推进,电装对供应商每年的排放量进行定期观测,对减排活动计划进度进行跟踪把握。自2022年起,电装便开始执行这一监测机制,2024年对中国地区采购金额占比90%以上的供应商群体进行了普查调查活动。

在激励机制方面,电装对在碳减排方面表现突出的供应商给予高度认可。在首届供应商感谢会上,电装中国井上CEO向在环境方面做出突出贡献的供应商颁发“群策群力奖”,由高层向供应商传达感谢,激励更多供应商积极投身于碳减排行动。与激励机制形成鲜明对比的是,电装并未对供应商设置碳排放惩罚机制,而是在供应商遇到困难时,不遗余力地提供支持和帮助,充分体现了电装与供应商携手共进的决心。

比如,一家为电装提供金属零部件的供应商,原本在节能减排方面进展缓慢。电装了解到该企业在节能技术改造方面缺乏专业知识,便安排专家团队为其提供一对一的技术指导。从生产设备的节能改造方案设计,到节能设备的选型推荐,电装都给予了详细的建议。在电装的帮助下,该供应商对部分老旧设备进行了升级改造,采用了更先进的节能型热处理工艺,不仅降低了能源消耗,还提高了生产效率。在次年的供应商评估中,该企业的碳排放量显著降低,获得了电装的高度赞扬。

创新突破,引领变革

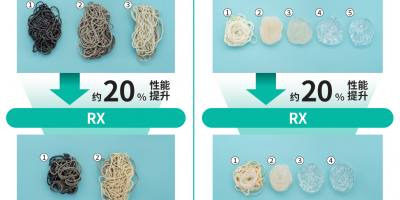

电装中国在全球集团内首次量产PCR材的HVAC(汽车空调外壳)产品,这一创新成果在汽车零部件领域引起了广泛关注。PCR材料,即Post-Consumer Recycled material,是一种消费后回收材料,其在汽车行业的应用对于推动低碳转型具有重要意义。

电装中国自2019年开始布局PCR材料的应用。随着整体环境的变化,电装中国将材料方针转型为重视循环经济,与供应商协同开发新型材料,并匹配相应的品质保证方法。经过多年努力,2025年成功实现PCR材的HVAC产品全球首次量产。这一过程中,电装中国结合中国特色选定合适的PCR原料,与材料供应商共同进行物性修复及提升,不仅实现了产品的低碳化,还与供应商建立了共赢关系。

在与某材料供应商合作开发PCR材料时,双方遇到了PCR材料的颜色稳定性问题。由于回收材料来源复杂,导致制成的PCR材料颜色差异较大,这对于对外观颜色一致性要求较高的汽车零部件产品来说是一个严重的问题。为解决这一难题,双方研发团队共同投入大量时间和精力进行研究。经过多次试验,他们发现通过在材料处理过程中添加特定的调色剂,并优化加工工艺中的温度和压力参数,可以有效控制PCR材料的颜色稳定性。通过这一技术突破,成功解决了颜色差异问题,确保了PCR材料在HVAC产品中的应用质量。

然而,PCR材料在汽车行业推广过程中仍面临一些挑战。成本控制是一大难题,PCR材料的回收和再加工涉及较高的人工成本,导致材料总体成本上升。PCR材料在回收过程中物理性能会有所降低,如何通过技术手段提升其性能,满足汽车制造的高标准要求,是亟待解决的问题。

尽管面临挑战,但汽车行业对PCR材料及相关产品有着强烈的需求和期待。行业受到法规驱动,需要满足碳中和承诺和ESG评级要求,促使汽车制造商积极寻求可规模化的循环供应链解决方案。汽车行业期待构建可规模化且可循环的供应链,以降低成本、提高资源利用效率、减少环境影响。电装中国在PCR材料应用方面的创新实践,为行业提供了可参考的路径,未来电装中国也计划将PCR材料横向拓展到更多产品线,进一步推动汽车零部件领域的可持续发展。

双向赋能,协同共进

在与供应商的合作过程中,电装构建了双向经验共享机制,实现了企业与供应商的共同成长。在讨论改善方案时,双方常碰撞出创新灵感,电装会将优秀的创意和方法,如节能技术、材料替代方案等,整理成标准化案例库,共享给其他适用场景的供应商。在推广某家供应商的创新经验前,电装会主动征求原提供方的同意,确保尊重知识产权,维护供应商的利益。

供应商们也普遍秉持“开放合作”的态度。天津震宇总经理魏开明表示:“碳中和是全球性问题,电装推动的是一项大工程。我们取得的经验若能帮助更多企业减排,理应毫无保留地分享。”这种开放合作的氛围,加速了行业减排进程,形成了良好的行业生态。

电装明确了尊重知识产权和生态共建导向两项合作原则。在尊重知识产权方面,所有经验共享均需双方达成共识,避免单方面使用供应商创新成果;在生态共建导向方面,鼓励供应链上下游企业互相学习,共同完善节能减排方案,形成行业级协同效应。

拓展领域,深化合作

展望未来,电装在与本地供应商及机构合作实现工厂碳中和的道路上,有着清晰的规划和目标。在合作范围上,电装计划持续拓展合作对象,进一步提升活动的活跃度与影响力。以往的合作活动主要集中在节能及低碳材料开发应用领域,未来,电装将把合作领域拓宽至可再生能源的利用等方面,探索更多实现碳中和的路径。

在合作模式上,电装将继续毫无保留地分享自身在碳中和领域的丰富经验,与供应商携手开展各类减排活动。电装还将重点关注供应商在实现碳中和过程中遇到的困难与痛点,精准定位问题核心,全力提供支持与协助。此外,电装将积极收集有关未来能源以及可再生能源等方面的优秀案例,编纂成册并分享给供应商,为供应商开展碳中和工作提供更多的灵感和借鉴。

电装中国在碳中和领域的实践,为汽车产业供应链的绿色转型提供了成功范例。通过明确的方针目标、积极的供应链协同、有效的激励机制以及创新的材料应用,电装不仅推动了自身的可持续发展,更带动了供应商共同参与,构建起一个互利共赢的碳中和供应链生态系统。在全球碳中和的大背景下,电装的经验值得更多企业学习和借鉴,共同为应对气候变化、推动社会可持续发展贡献力量。随着电装与供应商在碳中和道路上不断前行,相信未来将有更多的创新成果和成功经验涌现,为汽车产业乃至整个工业领域的绿色发展注入新的活力。

电装公司简介

电装是世界先进的汽车零部件生产厂家之一。在美国《财富》杂志发布的2024年世界500强企业中排名第305名。一直以来电装都专注于电动化、自动驾驶、智能网联等技术创新、致力于解决汽车行业面临的挑战和社会课题。目前在全球广泛应用的QR二维码就是电装在1994年发明并无偿公开的。

在中国,电装于1994年在烟台成立了第一家合资生产企业。作为在中国的统括公司——电装(中国)投资有限公司,成立于2003年,目前在国内设有生产公司、销售公司以及软件开发公司等共计30多家关联企业。

-

旭化成旗下旭塑洁螺杆清洗剂即将推出新品,探索

2025-04-08 -

重磅剧透!首批参展商名单曝光——这些数字化解

2025-04-01 -

从4S店到修理厂:FLIR ONE Pro USB-C版赋能全场

2025-03-28 -

浙江省委书记王浩调研思看科技

2025-03-19

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09