深孔加工的高效解决方案

在汽车零部件的制造成本中,刀具费用所占的比例虽然只有百分之几,但汽车制造商们仍然提出了降低刀具成本的要求。

就刀具本身而言,通过提高自身的加工效率、延长使用寿命可以降低其在生产成本中所占的比例。为缩减过去占制造成本15%~20%的切削液成本,干式、半干式切削得到逐步推广,开始替代传统的湿式切削。与此同时,刀具制造厂商开始将适应干式、半干式切削的刀具商品化,以进一步降低零部件的制造成本。

在切削刀具中,孔加工用的钻头尤其不易实现干式、半干式切削。进行干式加工时,由于不能通过使用冷却剂达到冷却与润滑的效果,致使切削部位的温度会迅速上升,使刀刃急剧磨损,刀具寿命急速缩短。特别是在切削热易蓄积的孔加工中,熔结在刀具上的被加工材料脱落后会造成刀刃的显著损伤,再加上缺乏冷却液的排屑功效,切屑堵塞很容易造成钻头折断,使加工不稳定。令人遗憾的是,至今为止,孔的干式加工的实用化仍未能实现。

目前,除了铝合金、耐热合金材料的加工之外,采用最少量冷却剂的半干式加工正在得到推广和普及,在深孔加工中也已开始得到采用,如至今仍很难加工的L/D=10以上的深孔已经能够用非步进法进行加工了。

以往的深孔加工主要使用高速钢钻头、枪钻。为了避免孔弯曲而采用小进给方式加工,为防止切屑堵塞而采用步进方式加工,致使生产效率一直很低。现在,这个问题已经得到了解决,三菱公司开发出的可实现高效、高质量加工的硬质合金整体钻头(如图1所示),目前在汽车制造业已经得到应用。

图1 深孔加工用硬质合金整体钻头

这种硬质合金整体钻头的特点是螺旋排屑槽形状由窄变宽,加工L/D>20的深孔时不需步进进给,可实现连续进给,一次完成加工。

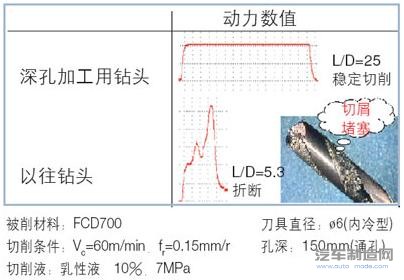

当加工球墨铸铁时,如图2所示,使用普通钻头切削,当L/D=5.3时就会因切屑堵塞钻头发生折断现象而无法继续加工下去。而采用最新的深孔加工用硬质合金整体钻头,L/D=25的深孔也可用非步进进给方式实现稳定加工,且未见切削动力消耗的上升。

图2 切削性能比较

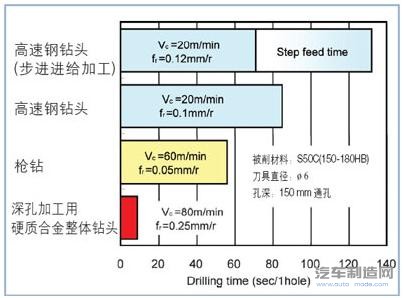

图3 与以往加工方法的比较(加工时间)

图3所示的是最新深孔加工用硬质合金整体钻头与以往的深孔加工用钻头切削时间的对比情况。采用直径为直径6mm的内冷型钻头,加工孔深为150mm的深孔,分别采用各自推荐的常规切削条件进行加工。结果显示,整体硬质合金钻头的加工时间大约是以往加工方式的1/5(与枪钻相比)~1/10(与高速钢钻头相比)大幅提高了生产效率。

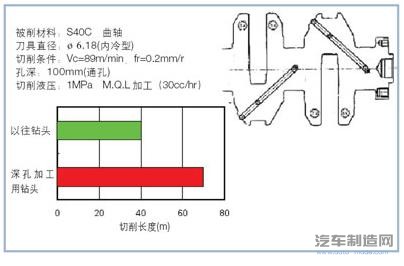

图4 加工实例(曲轴加工)

图4所示的汽车零部件的曲轴上有一斜且深的润滑用油孔,以往采用高速钢钻头或枪钻加工。为了提高加工效率,建立经济、灵活的柔性生产,可采用加工中心组成生产线,并使用硬质合金整体钻头。在考虑到保护环境问题的同时,此零件的加工采用半干式加工替代了湿式加工。半干式加工时工具的寿命可达72m/reg,相对于传统工具而言提高了1.8倍。即使是与湿式加工相比较,也可以得到同等以上的寿命。

同时,在如下条件的连杆加工中:

□ 被加工材料:碳素钢S55C

□ 钻头直径:直径6mm,内冷型

□切削参数:Vc=80m/min,fr=0.2mm/r

□ 孔深:126mm

此钻头的使用与以往的工具相比较,使用寿命增加了1.5倍。

预计深孔加工用钻头的需求将进一步增加,因为深孔加工用钻头的诞生是与由专机生产线向以加工中心构成的FTL(柔性传动生产线)转变的发展趋势相吻合的。

现在,铝加工的半干式切削在部分用户中已经得到使用。但为得到更长的使用寿命,尚在进一步改进其结构形状的进程中,并在考虑采用DLC(类金刚石)物理涂层等措施。

为进一步减轻汽车的重量,铝材的用量还将不断增加。在不远的将来,人们就能看到适用于铝材加工的各种钻头了。- 下一篇:面向汽车制造业的全方位攻略

- 上一篇:适用于汽车去油污的JQ-300金属清洗剂

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)