现代测量技术与发动机的质量保证

以测量机为主体的测量技术一直在向高速化方向发展,并在逆向工程中扮演重要角色。三坐标测量技术是在现代测量技术中使用较多的一种测量技术,本文重点介绍了其在测量和评定汽车发动机产品质量中的一些实际应用。

三坐标测量机是在20世纪50年代出现并发展起来的一种集高精度、高效率和万能性为一体的测量设备,它适应了现代制造技术关于柔性测量的需要,因此广泛应用于汽车制造、航空航天、模具、国防军工、电子电气等很多重要行业,尤其是近年来,随着汽车制造业的蓬勃发展,三坐标测量机在主机厂、零部件制造企业中对保证产品质量、进行生产过程控制发挥着重要作用。

汽车发动机是汽车的核心部件,其质量的好坏直接影响着汽车的使用性能。一般来讲,发动机都是批量生产,而且效率高、节拍快,零件质量要求高且可互换。因此,发动机及其零部件对检测设备就会有很高的要求,尤其是对柔性的要求,以适应发动机规格和品种的变化,并对主要零件的质量进行实时监控,而三坐标测量机可以充分地满足发动机检测的这些要求,并可实现在线监测和过程控制。

各种各样的测量机

鉴于汽车发动机的体积、尺寸和其组成零件的精度要求,发动机检测过程中使用较多的是活动桥式测量机。

Brown & Sharpe公司推出的GLOBAL活动桥式测量机在制造工艺中有如下显著优势:计算机辅助设计、有限元分析和模块化分析等,从理论上保证了设计结构的合理性;外罩和框架采用轻质量的材料;TRICISIONTM式横梁设计以及获得专利的一体化燕尾导轨和气动平衡设计提高了其整体刚性和动态性能;非接触式光栅尺热膨胀系数获得PTB认证;精密加工的钢丝增强同步带减少了高速扫描情况下的振动;空气轴承闭环分布,提供了良好的重复性并保证了稳定性;功能强大的控制系统提供了在线诊断,简化了机器的维护。

该类测量机所配置的测量软件(如PC-DMIS)使该测量机具有强大的测量功能:从简单的箱体类工件测量一直到复杂的轮廓、曲面的评定和扫描,尤其是其本身所具备的强大的CAD功能以及针对板金件的工业级解决方案,为汽车发动机的长度尺寸检测和形位公差评定提供了先进的手段;QUINDOS软件选项包除具有基本检测功能外,还包括对齿轮(标准和未知齿轮等)、齿轮刀具(如滚刀、拉刀、剃齿刀等)、蜗轮蜗杆、凸轮和轴、螺纹、活塞等常见特殊零件的检测和评定功能,对发动机上的特殊零部件检测具有很强的针对性。

该类活动桥式测量机所使用的光栅分辨率可达0.039μm,用于距离和直径等计量时,其空间精度最高可达1.0+L/350μm,而在用于形位公差方面的评定时,其探测误差可达1.0μm,用于扫描时,扫描探测误差可达2.3μm(扫描时间为120s),这样的精度完全能够满足发动机的测量和评定需要,因此,GLOBAL测量机可以应用于缸体、缸盖、火花塞、凸轮轴、曲轴等发动机零件的测量和评价以及特殊形状零件的扫描和逆向处理等。

还有一种精度更高的固定桥式测量机——PMM-C测量机,该产品有如下优势:各轴的运动组件采用预载荷的空气轴承,承载的空气轴承配有测量气压传感器监控气压大小;高分辨力钢光栅尺配有增量式光电转换器;采用循环式精密滚珠丝杠传动;光栅尺和工件上配有自动温度补偿系统;三维矢量测头使三轴可同时扫描测量;配备QUINDOS软件可以完成很多特殊零件的检测;最大允许长度测量示值误差最高可达0.6+L/600μm,而最大允许探测误差可达0.6μm;用于扫描时最大允许扫描探测误差可达1.5μm(扫描时间为72s)。

这类测量机除用于基本测量外,还可用于比较特殊的形状测量和评定,如凸轮曲线的扫描、活塞的椭圆度、齿轮及齿轮刀具、曲轴等的曲线测量。

活动桥式和固定桥式测量机都可以使用防尘罩或一些盖罩来保护关键零部件,或者使用温度补偿系统来削弱温度变化对测量机性能的影响,从而可以直接应用于生产车间进行在线监测和检验。

还有一种水平臂测量机在汽车工业中应用也十分广泛,如Vento双水平臂测量机,其X向导轨采用外罩和风琴罩保护,可以直接在生产车间使用。由于其精度比上面两种坐标测量机低,所以被更多地应用在焊接件和车身等板金件的测量中。

坐标测量机在发动机生产中的应用

坐标测量机作为现代化的测量设备,在保证发动机质量方面发挥着重要的作用,下面是坐标测量机在轿车发动机生产过程中的应用实践。

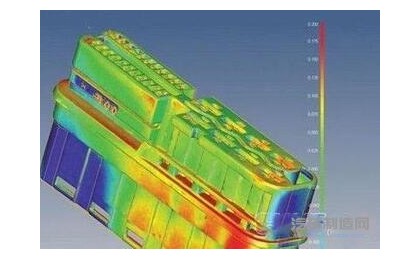

1、常规测量——对缸体与缸盖结合面平面度的评定

众所周知,对于缸体与缸盖结合面小的平面度可以很好地保证装配好的发动机在缸体顶平面处不发生漏水和漏油现象,如果该平面度的要求不超过30μm(按通用设计标准,仅作参考),那么便可使用GLOBAL测量机进行检测和评价——根据实际情况在结合面上采集足够的点(视具体情况,一般可考虑采8个点左右),并尽可能使点均匀分布,通过测量结果来评价结合面,如果测量值小于技术要求值,则认为合格。对于排气管与缸盖的结合面也可采用同样的方法,并且测量机还可以用在生产线上进行在线检测。

2、提高效率——缸盖火花塞螺纹孔位置尺寸的检测

火花塞螺纹孔的位置尺寸检测方法比较特殊,其一是由于螺纹孔轴线与加工基准(即坐标系)成一定角度,其二是三坐标机不能从其攻螺纹的方向检测,只能从背后方向探测采点,因此,检测时采用的做法是在采完第1个点时,测头前进P/N长度采第2个点(N为每周采点数,P为螺纹孔螺距),依此类推,直到该截面点采完为止。螺纹孔轴线建立之后,还应求出该轴线与缸体结合面交点的坐标,这样求得的基准位置尺寸误差最小,重复性最好。使用测量机可以方便地完成传统测量方式很难完成或检测费工费时的零部件。

3、多种测量手段——变速箱差速器壳体同轴度、对称度的检测

测量机为发动机的相关件检测提供了广阔的空间和检测方法。在测量小头端圆柱轴线对基准轴线的同轴度时,如果以大头端轴承圆柱母线为基准轴来测量,则误差很大,这时可改用以两个轴承孔的公共轴线为基准轴来测量,此时重复性非常好,其原因是短基准、长距离的同轴度计算容易放大测量误差。用三坐标测量机还可测量多种形位公差,如差速器壳的行星轴孔轴线对半轴轴线的对称度的测量等。

4、车桥后臂的几个关键夹角的检测

该测量应尽可能采用与加工定位方式一致的三坐标支架,并将基准转化到支架上,以减少法向误差。

5、保证产品质量

国内某著名轿车集团在生产缸体主轴承盖时,其螺栓孔的位置度经常超差,后来通过用三坐标测量机来测量螺纹孔,并采用统计分析方法通过分析测量结果并结合对螺纹孔加工工艺得出的分析:在加工工艺流程钻孔-铰孔-攻螺纹中,保证铰孔的位置度对整个工艺加工结果起着关键的作用,造成偏差的原因就是铰孔和攻螺纹两道工序的设备加工能力值不足造成的,改进的途径是将铰孔的位置度公差从0.2mm提高到0.1mm,这样,超差的原因仅与加工过程有关,提高了产品的质量。

6、对复杂工件检测——发动机凸轮进排气轮升程的测量

传统的凸轮曲面进排气轮升程的计量常采用手动测量,其所测数据密度大,测量时间长,劳动强度大,现在一般采用三坐标测量机,并通过编程来实现测量。测量凸轮升程的原理:首先编辑凸轮轮廓名义值,建立工件坐标系,在曲面上选取一个截面进行扫描,形成实测轮廓,扫描过程中测头的受力方向始终是法向;然后,将实测值与理论值转化成法向;最后逐点比较实测值和理论值并计算出各点的升程偏差,其中最大正偏差和最小负偏差的差值就是轮廓度。若所测的是曲面轮廓度,或与基准无关,在处理时可采用最小二乘法等。

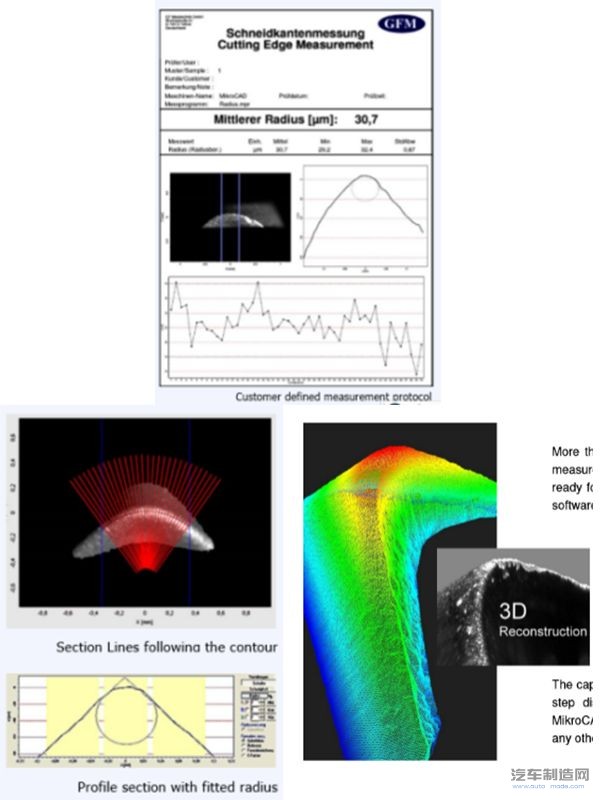

7、测量软件中的CAD模型

PC-DMIS软件可与多种CAD系统直接接口。在正向测量时,CAD模型主要用于将测量和评定的理论数据导入测量软件中,供设计和检测参考使用。在逆向工程方面可以通过测量机的测量或扫描生成足够的点或点云,然后利用CAD系统的功能生成CAD模型;此外还可生成数控机床可识别的程序供加工使用。

8、测量机用于生产现场

对于缸体和缸盖的检测,置于生产现场的测量机设备可放置在缸体加工自动线之后,成品缸体通过电机驱动的传送带或滚道传送到测量机附近,然后由机械手从传送带上取下放在传送滑道上。一般来说,缸体在测量机滑台上的定位采取一面两孔的定位方式,测量完毕后,再由同步的机械手将零件从滑台上取下,进入下一道工序。

测量机技术的发展方向

以上简单地描述了测量机在发动机检测和质量保证中的典型应用,事实上,三坐标测量机在工业生产中的应用非常广泛,对生产质量的控制所起的作用会越来越突出。

今后,以测量机为主体的测量技术将向着高速化方向发展;高速扫描测头与复合测头的应用将越来越多;测量机在逆向工程中也将扮演重要角色;软件的性能将成为影响测量机性能的主要因素(曲线曲面、板金件、统计分析、图形报告输出、直接CAD连接等)。最新技术的测量机在工业发展中的不断应用,必将大大提高社会生产力,推动社会的发展。编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05