重卡装配线分段化的优点

直线分段式重卡装配线是在统一生产节拍控制下将整车装配模块化,通过不断优化各模块内的生产要素,达到提高整车装配质量和整车生产效率的装车生产方法。此装配线集成了底盘分装、发动机分装、驾驶室分装、车桥分装和其他相关重要大总成的分装,最大限度地将整车装配、部件物流和检测调试各模块独立功能化。相对于其他形式的装配线布置方案,直线分段式装配线的最大优点在于一个模块出现故障不会影响其他模块的功能。

预装线

直线分段式重卡装配线的预装线(见图1)共有三条车架小车操作轨道,以适应不同轴距的车架。预装线的生产节拍设计为4.5min,设计生产工人为38人。

图1 直线分段式重卡装配线的预装线

本预装线共有9个生产工位,其中第一个和第八、九个工位不作为生产工位。第一个工位为车架上线工位,仅用于车架打码等操作。第八、九工位为车架上主装配线的缓冲工位,用来暂时存放初步装配完成的底盘总成。此三个工位共有生产员工3人。

第二、三、四工位主要是整车底盘线束、管路的铺设;驾驶室、发动机前悬的松装;方向机支架的松装;整车前板簧前后支架的松装;元宝梁支架的装配;整车后悬中平衡轴、推力杆支座的松装等主要工作。

第五、六、七工位主要是驾驶室、发动机前悬、方向机支架的紧固;整车前板簧前后支架的紧固;整车后悬中平衡轴、推力杆支座的紧固等主要工作。

此9个装配工位各工位的间距控制在1m之内,不仅留足了线内人员操作空间,而且提高了空间利用率。

1. 预装线参数设计

此预装线的生产节拍由整车生产节拍控制,而生产节拍受整车年产量、实际生产时间和一个工作日内共多少班共同决定。生产节拍完全是一个计算得出的时间值。如果依据市场需要,整车生产节拍有变化,预装线的节拍可以调节工位数目和工位工作内容适应整车生产节拍的变化。

工位宽度控制在1m内,此取值由实际生产最宽车架总成控制。工位间通道的宽度控制在1m内,此取值是根据人体工程学决定的。工位通道宽度过窄,生产工人的生产效率严重受损;工位通道宽度过宽,不仅浪费生产场地的空间,也会在一定程度上挤占线边物料存放空间。

预装线内各工位生产工人的数目由生产整车的品种和生产节拍控制。

2. 预装线物料投放设计

预装线物料投放设计主要考虑两个因素:不同物料品种每次的投放量;不同物料品种的具体投放地点。预装线物料投放按零部件的品种共分为三类:A类件,单车用量1~2件且个体较大,例如平衡轴、推力杆支座等,每次按0.5h的消耗量进行空满置换的投送方式投送,物料置于线边;B类件,单车用量较多,有较固定数量的承载器具,如板簧吊耳等,每次按1h的消耗量进行空满置换的投送方式投送,物料置于线边附近;C类件,各种标准件,按箱投送,物料置于线边。

3. 预装线产品品检控制

预装线产品品检控制主要是螺栓拧紧力矩的控制。这里主要是方向机支架紧固力矩和平衡轴、推力杆支座紧固力矩的控制,所用检测工具是定扭力扳手,每天由质检员抽检4次。同时,对所用的风扳机等紧固工具也要定期保养、维修。

发动机分装线

直线分段式重卡装配线的发动机分装线(见图2)主要由两部分组成:离合器总成、变速箱总成和发动机总成三者组装;地链投送部分,主要完成变速箱总成润滑油注入和发动机附件装配。地链上发动机支架总成宽度由发动机总成缸体宽度决定。发动机支架总成间距由工人工作空间决定,一般不超过0.5m。发动机支架总成有限位和导向结构,对发动机油底壳进行保护。

图2 发动机分装线

1. 发动机分装线物料投放设计

发动机分装线物料投放主要由两个因素控制:整车生产排产顺序;整车生产节拍。发动机总成、离合器总成和变速箱总成按每小时消耗量投送,且投送顺序要与订单排产顺序一致。发动机总成相关装配附件按箱发送。

2. 发动机分装线产品品检控制

发动机分装线产品品检控制主要是离合器总成螺栓拧紧力矩和紧固顺序的控制,变速箱总成拧紧力矩和注油量的控制。螺栓紧固顺序由装配工艺控制,螺栓拧紧力矩由定扭力扳手控制,由质检员每天抽检4次,变速箱加油量由注油机控制。

驾驶室装配线

1. 驾驶室装配线参数设计

直线分段式重卡装配线的驾驶室装配线(见图3)共有33个工位,工位间距不超过1m,铺满整个驾驶室装配线共需32个驾驶室,最后一个工位需将驾驶室吊起,安装翼子板。驾驶室装配线采用地链加固定小车的结构,小车的宽度主要由驾驶室的整体尺寸确定。工位间距4m,地链速度0.89m/min。

图3 驾驶室分装线

2. 驾驶室装配线物料投放设计

顺着驾驶室运动方向,左侧采用单向物流,右侧采用双向物流,物流通道的宽度控制在4m之内。物料的定置全部采用“就近原则”,即物料的消耗工位就是物料的定置工位。

底盘装配线

直线分段式重卡装配线的底盘装配线(见图4)是传送地链加以车架翻转界定,主要由两部分组成:前后桥装配部分;发动机总成和驾驶室总成装配部分。底盘装配线两侧为工人的操作空间,往外为整车装配设备和工具,然后是物料摆放区域,再往外为物料的投送通道。

图4 底盘装配线

1. 底盘装配线参数设计

底盘装配线节拍就是整车生产的节拍,现在整车生产节拍定为4.5min。底盘装配线共有32个工位,全线铺满需要31个车,最后一个工位是整车装配完毕,需要进行灯光调试。

翻转车架以前的工装小车与传送地链固定在一起,小车的宽度依据车架宽度确定,此工段共有10个工位。工位间距12.5m,车架之间的间距≤1m,地链的传动速度可以控制在2.78m/min。两侧物料通道控制在4m之内。

翻转车架以后的工装小车与传送地链是可拆卸的连接,小车的间距依据上线车辆的轴距确定,此工位共有22个工位。工位间距也是12.5m,车架两侧工人操作空间的宽度≤1.5m。

2. 底盘装配线物料投放设计

将物料总成划分为三类:A类产品,发动机总成、驾驶室总成和车桥总成等产品,此类产品采用轨道小车的投送方式,每次一个;B类产品,油箱、空滤器和支架类等产品,此类产品工位器具空满置换的投送方式,采用拖车运输,每次按1h的消耗量投送;C类产品,主要是标准件类的产品,此类产品用电瓶车以箱为单位进行投送。

顺着车架运动方向,左侧采用单向物流,右侧采用双向物流,物流通道的宽度控制在4m之内。物料的定置全部采用“就近原则”,即物料的消耗工位就是物料的定置工位。

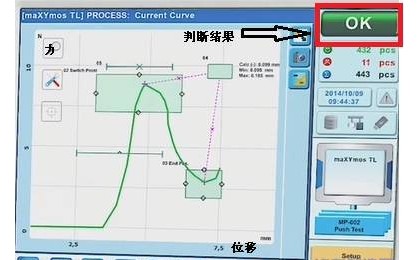

3. 底盘装配线产品品检控制

翻转车架之前的底盘装配线产品过程控制的重点主要是前簧骑马螺栓拧紧力矩的控制。前簧骑马螺栓的紧固力矩主要由螺母拧紧机保证,生产活动中依据定扭力扳手检测,由质检员每天4次抽检。螺母拧紧机采取定期保养和维护的方式。

翻转车架之后的底盘装配线产品过程控制的重点主要是后簧骑马螺栓的紧固力矩由螺母拧紧机保证,设备采取定期保养和维护的方式。整车四轮定位由专用的激光仪保证,定位完成后紧固转向直拉杆。各类油品和防冻液的加注全由注油机保证,设备采取定期保养和维护的方式。

整车品控

直线分段式重卡装配线的最终工位是接好整车尾气的排放装置,打火调试整车。同时,也对整车进行灯光检测和调试工作。

结论

直线分段式重卡装配线的最大优点是将整车装配模块化。将各模块的工位长度、工位密度、在线车位数、装配线链速调整范围、装配节拍和装配线宽度等各要素灵活布置,而这些模块的统一控制要素是整车的生产节拍。

直线分段式重卡装配线的模块化思路还将与整车装配相关的零部件物流和整车装配的品检最大限度地集中在各模块内。在各个环节保证整车装配的质量,而不是传统的只靠整车下线检测,将问题发现、解决在生产之中。

直线分段式重卡装配线还需要不断地改善,不断调试、确定各模块的生产要素,消除其中影响整车生产的“短板”因素,以达到最优的生产状态。

- 下一篇:汽车电子和EMC技术的测试水平亟待提升

- 上一篇:优化发动机缸盖生产线工艺设计

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22