虚拟装配在汽车新产品设计开发中的应用

4.3.4 人机工程

在装配路径设计中,应充分考虑到人的姿态与疲劳强度,保证其可以在正常姿态、劳动强度适中的前提下完成相应操作。任何违反人机工程要求的操作都是需要严格控制的。

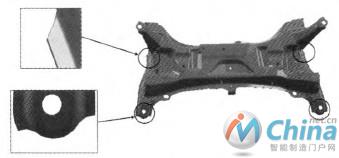

a.操作安全。零部件应尽量避免具有明显尖角的设计,以保证操作者的安全。如图6所示,零件外边缘具有多出尖角,劳动者在操作过程中极易发生划伤现象。若为了满足某种功能的需要,零件必须具有带有尖角的外形设计时,则需要采取相应的防护措施保证操作者安全。

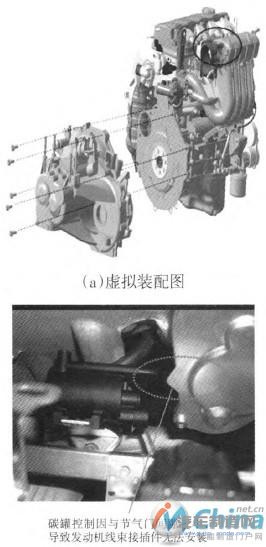

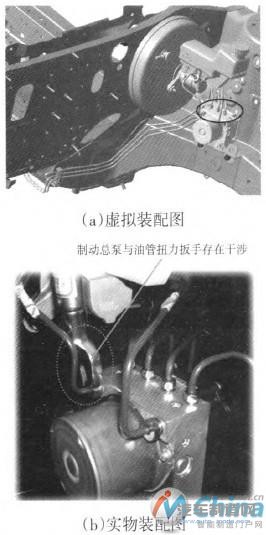

图4 装配空间过小造成零件无法安装

图5 工具的选择要考虑到装配空间

图6 具有明显尖角的零件易对操作者带来伤害

b.装配的可视性。即整个操作过程是在人的操作视野范围之内。与之相对应的就是盲操作,即对于操作点看不见的操作。操作人员有可能需要弯腰、弯手臂/手腕等方式来进行装配,每天高频次的重复这些操作,必然对操作人员产生伤害。同时,这种操作也意味着装配的品质是不可控制的,因为装配完成之后无法探测装配是否到位。所以在设计过程中,尽量减少盲操作。

c.疲劳强度。依据MTM(Methods Time Measurement,方法-时问-测量)的相关规定知,双手低于膝盖,人必须靠身体辅助动作(下蹲或弯腰)来完成,而双手高于肩膀时,则必须伸展大臂,带来作业时间的增加的同时也势必增加操作者的疲劳强度。因此,料架在设计时,保证操作者取放件时的动作范围处于膝盖与肩膀之间。操作者的疲劳强度可依据国际MTM标准进行评价。

4.3.5 孔位的适合性

孔位的适合性包括两个方面,一个是孔的大小要合适,另外在紧固过程中要分析定位策略。定位策略设计是否合理,直接关系到零件的装配品质与产品性能。在使用了“正确的零件”和“正确的工具”的前提下,按照“正确的工艺过程”进行操作,如果出现零件无法装配,或者产生零件之间干涉等失效模式,通常都是由于零件定位设计不合理造成的,而避免这种现象最有效的办法就是遵循车身定位基准选择原则——定位基准需从总成、各分总成开始细分到零件,要做到协调统一,确保零件的定位方式是唯一的。

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01