VPM系统助海马汽车构建协同设计平台

一、企业简介

上海海马汽车研发有限公司是中国最早的本土汽车企业之一,其前身可追溯到1988年成立的海南汽车制造厂。现在是一家拥有两大整车生产基地、三大研发基地、拥有一批成熟的汽车产业人才队伍、自主整车研发能力、自主销售服务网络和自主供应配套体系的集团型企业。公司产品涵盖面包车、轿车、MPV、SUV和新能源汽车。上海海马汽车研发有限公司是其整车研发机构,拥有先进的造型、设计、试制、试验设备。上海海马研发致力于新产品的设计、产品的改进设计、样车的试制试验等业务。研发领域涵盖了造型、车身、底盘、动力、整车电气、试制试验等专业。

图1 上海海马汽车研发有限公司

二、企业信息化应用总体现状

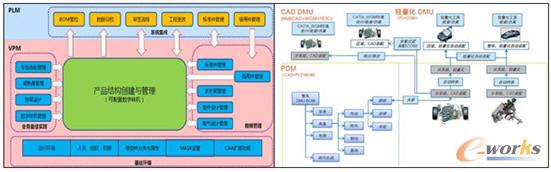

作为研发机构,上海海马汽车研发有限公司的信息化应用和两化融合都得到了良好的效果。目前,实施的研发信息系统有:PDM系统、PPM系统、OA系统、设计导航、标准检索系统等等,同时,基础信息化方面有:虚拟化、高性能计算平台及计算提交调度系统、数据防泄密,以及网络管理方面的系统软件。

随着研发能力的提升,信息化和两化融合的信息系统应用更加精细化和重要,在工作效率、工作质量等方面都有显著提代。

三、参评信息化项目详细情况介绍

1.项目背景介绍

随着公司业务的发展,研发部门基于共同固化研发设计流程、标准,实现跨专业、跨部门、跨地域的协同要求越来越迫切,以提高设计效率、质量。

PDM-Windchill系统引入后,在每个阶段的设计方案及数据确定的情况下,设计权限、设计发放与变更管理、父子关系与借用关系等都已得到解决,但每个阶段的过程数据、多方案数据仍通过网络盘结构管理,并存在以下问题:

1)每个阶段的过程和多方案数据的变更不能实时促发消息通知到相关设计人员,只有定期评审或装配时才知道;

2)设计人员无法及时获得所关注的周边设计环境及边界要求;

3)各专业设计人员之间没有关联性的设计,缺乏整车设计环境及实时结果审核;

4)设计人员难以做出全面准确的更改影响判断,更改遗漏屡有发生;

5)DMU校验、同步工程验证较少,总布置的管控及牵头作用很弱,很多干涉问题到后期才暴露出来;

6)评审内容收集量大且费时,评审人员不能及时看到设计过程和结果;

7)数据源不统一,过程和多方案数据散落在网络盘或个人电脑中,且权限不好管控;

8)评审时总成装配打开时出现大量重名冲突或链接丢失;

9)上海与郑州间的协同工作无法及时、有效的开展。

从而引发,以下多种协同需求:

1)同项目组的本专业内、跨专业间的协同设计;

2)不同项目组间的协同设计;

3)异地间的协同设计。2.项目目标与实施原则

通过建立协同工作环境,可以实时人人交互,更加紧密的将各个设计同步关联起来,改善设计人员信息交流方式,消除或者减少设计人员在时间和空间相互分隔的障碍,关注设计之间的关联问题,节省成本,提高效率。

1)多方案数据管理:可通过多种方案数据并存,多方案的版本记录,含非发布过程方案数据,方案之间进行比较快速形成新的升级方案甚至方案的重用,通过VPM有条件保存各种设计方案及相关的分析报告,以及最终选定的方案,尤其是选定方案的评估报告,这是为今后设计的知识积累。因为很多想法其实是在工程师的大脑中,通过VPM将思考过程记录下来。

2)车型配置管理:可直接在系统中创建多个配置,包括不同的产品配置,设计人员根据这些配置搭建BOM结构,也可以根据这些配置设置条件,方便用户通过条件过滤查看数据。

3)设计边界条件设置:可以设置零件周边设计环境的过滤、坐标系统管理(借用件实例坐控制)、设计检查问题记录及跟踪,检查环境的记录等等。

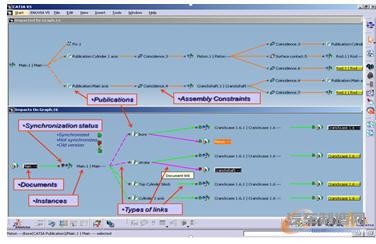

4)更改通知:所有设计数据的保存均默认保存至服务器中,VPM系通过成熟度管理数据的发布,当达到成熟条件的数据,可以上传到PDM系统中,发生变化也实时同步更新,并提示相关人员更新最新数据及变更,不同模型通过“发布-关联-驱动”的机制、通过空间位置的“参考”机制或“约束”机制,通知相关人员并进行协同。

5)DMU校核:建立自顶向下及自下向上的关联设计方法,通过轻量化的数字模拟装配出数字样机,实现贯穿设计前、设计中、设计审批的DMU审核,所有交付的数据均必须经过DMU的校核(与周边零件不能有干涉),包括公差分析、以及其他的分析(如外观、法规等等)。

6)数据查询:既能通过特定对象的搜索查询数据,也能通过属性、空间、配置等方式对产品数据进行过滤,根据过滤结果打开数据,甚至根据定义。

7)同步工程:工艺仿真平台可以直接集成到VPM,包括装配、焊接等等,从而工艺人员可以获得最新的产品设计数据,进行工艺的仿真验证,并将结果返馈设计人员,再设计过程中工艺人员参与到产品设计中来。

结合某一整车项目在研项目进行实施,涉及总布置、车身专业等各个专业,利用VPM系统(Virtual Product Management,虚拟产品管理,与CATIA集成在一起的系统环境,可与PDM系统集成),工程师能够通过基于装配或整个产品线来设计零件,尽早清除零件干涉,增加产品线和不同产品间的通用性,并实现协同。

其中,对系统的定位:PDM作为项目数据冻结管理及流程管理;VPM作为项目数据过程协同管理。

图2 同步工程

3.项目实施与应用情况详细介绍

根据VPM系统的应用规则,分别应用在项目组和专业科室,从两个维度应用和验证协同设计的可行性,在实际业务场景应用中一般包含以下内容:

1)应用场景:

在VPM系统业务应用场景改变以往的设计工作模式,而操作上又没有PDM系统中那么复杂,直接在CATIA界面上操作,按照自顶向下及自下向上的设计模式,以汽车行业中副仪表盘设计为例,描述从任务的分发到设计完成及审核工作流:

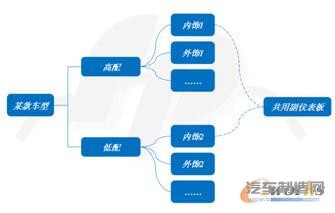

●某款车型有两个配置,且共用副仪表盘,如下图所示。

图3 某款车型两个配置

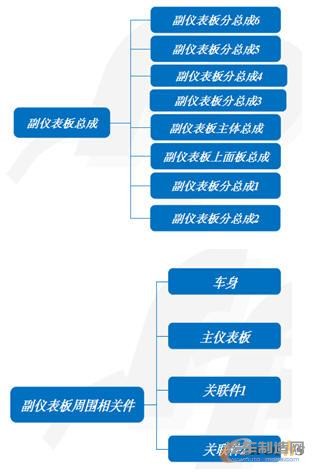

仪表板总成基本结构和其周边结构如图所示。

●整车工程师在系统中直接创建车型结构,创建车型节点,在车型节点下创建系统总成节点,并创建两种配置高配和低配,并分别连接高配和低配两种配置到相关总成节点。

图5 创建车型结构

●总布置工程师创建与副仪表板相关的参考文件至文档管理节点。

图6 创建与副仪表板相关的参考文件至文档管理节点

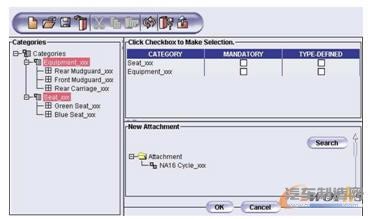

●分系统总成负责人下发设计要求和任务,设计人员初始的产品版本不再在个人自己的电脑中保存,而是直接在系统中管理,分系统负责人可以通过空间、配置等进行过滤,直接更新查看任务完成情况。

图7 更新查看任务完成情况

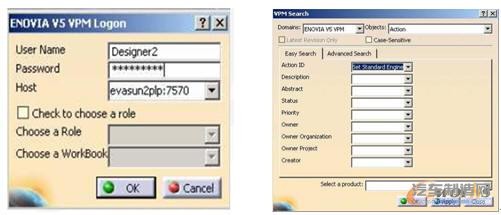

●设计人员直接进入系统查找属于自己的Action,根据关联文档找到自己的任务。

图8 查找任务

●从产品族或者平台的方向定义关键零件及其边界条件,当这些零件变化时,系统发送消息到设计界面,设计人员甚至可以直接点击“刷新”菜单直接查看最新的数据,也能通过影响性分析,查看关联关系即哪些零件受到了影响,最后设计人员根据这些要求设计产品,完成工作任务。

图9 “刷新”菜单直接查看最新的数据

●如果数据未通过分系统负责人审核,分派修改数据的任务给设计人员,设计人员修改数据直至满足技术条件,数据也可以简单的进行成熟度的设置,表示设计的完成情况。

2)系统集成:

VPM系统和BOM系统、PDM系统等都可以集成。以VPM与PDM系统集成后为例,VPM系统中的数据已经满足发布的条件,可以自动传输到PDM系统中的相应位置,用户直接在PDM系统中启动零件发布流程,在PDM系统中走正式的签审发布。

4.效益分析

设计方面:实现多专业协同、单一数据源且集中、数据成熟度、多方案管理等。

审核方面:实现协同审核环境,实时审核、无需重新收集整理,且数据最新。

变更方面:实现线下实时通知并沟通。

使用方面:不改变设计人员的操作习惯,并减少对PDM系统的操作。-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37