激光加工技术在汽车车身大型覆盖件中的应用

激光对材料的作用包括加热、熔化、汽化、吹氧燃烧、氧化、光致压力冲击、分解、电离等,生产者可根据不同要求将工艺控制在不同的范围内,得到不同加工效果。由于光束照射到物体的表面是局部的,因此对非照射部位影响极小,热影响区小,加工件基本无变形,后续加工量小。作用材料时无机械力传递,因此其加工速度快、效率高、无振动、无噪声。激光加工具有材料变性加工能力,是传统机械加工方法所不具备的。激光切割材料时,可得到平整、狭窄、缝面极为光滑的切缝,切割尺寸精度很高;焊接材料时,可以使焊接组织细化,焊缝窄而深,接头强度增强,兼用填充焊丝、送粉等技术,可得到优异的焊接性能;熔敷材料时,可以得到材料基体和材料使用部分较高的结合强度,各部分最大限度发挥自身性能,方便地达到材料性能的组合,扩充零件性能,满足使用要求;表面热处理材料时,对奥氏体转变的控制可以非常精确,表面硬度提高较大;材料打孔时,可以得到细而深的孔。激光可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性、超薄、极软及高熔点难加工材料。加工过程不受电磁干扰,可以在大气中进行,可通过透明介质对密闭容器内的工件进行各种加工。激光束易于进行聚焦、发散、导向、扫描等空间控制变换,极易与数控系统配合对复杂工件进行加工,是一种极为灵活的加工方法,特别适合自动化加工。可根据加工要求匹配光斑和功率密度,并可进行选择性加工。

由于激光加工为发展优质、高效、低成本的加工方式开辟了广阔的前景,因此在发达国家迅速普及。板材成形、汽车制造、航空航天与船舶制造、机械冶金、电子工业、广告制作、模具制造业已形成了切割、焊接、打孔、刻槽、划片、成形、标记、熔敷、表面热处理、非晶化、改性和掺杂等十几种应用工艺种类。激光加工显示出取代某些原有传统处理技术的强大生命力。

汽车是由多种材料、大量零件组成的现代高级工业产品。其中很多材料及零件的制造都适合采用激光加工。激光技术在国外汽车生产厂中已采用较多,大量应用于汽车各总成零件、部件生产上,如发动机齿轮焊接、活塞环熔敷、样车车身切割和焊接。

在这些可加工目标中,激光加工技术对车身结构制造尤其具有明显的优势。车身的研究制造是很复杂的过程。车身结构是典型的薄板壳结构,由大量低合金高强度薄钢板经冲压、剪裁、整形制成覆盖件,并经焊接装配而成。为得到外形美观、结构合理、使用性能良好的车身,要求汽车制造厂具有较高的设计、制造水平,同时也要求车身研究部门应具备较高的研究水平。目前,德国、日本、美国、法国等国家的著名汽车制造商如大众、BMW、戴勒姆-奔驰、欧宝、日产、福特、通用、雷诺、沃尔沃等公司,均已采用了高功率激光用于轿车车身生产,从而极大地提高了生产效率,降低了生产成本,优化了结构设计,其主要应用如下:

1 取代覆盖件生产中的部分模具

传统车身覆盖件制造采用的模具冲压工艺较为费时、费力、耗财。汽车覆盖件是车身结构的主要零件。覆盖件具有材料薄、形状复杂、多为立体曲面、结构尺寸大以及表面质量高等特点。由于覆盖件的质量直接影响着车身的质量,因此生产中对覆盖件的表面质量、尺寸、刚性以及工艺性等方面都有较高的要求。

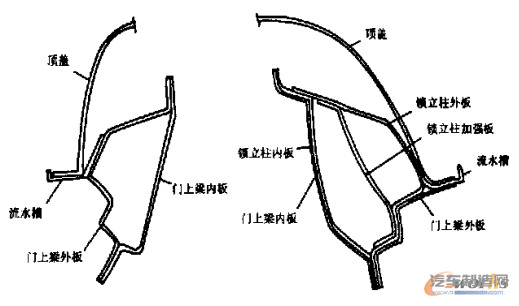

覆盖件的结构形式复杂(见图1),在造型设计与构件制造上具有较大的难度。一个完整的覆盖件制造以冲压工艺为主,经过板材落料、拉深、整形、修边、冲孔等工序才能完成,其中最主要的工具是各类模具。模具是影响覆盖件加工质量及加工周期的关键因素。而模具制造正是覆盖件制造的难点。车身制造用主要模具包括拉伸模、修边模、冲孔模、翻边模。每一模具都包括上下模座、工作部分零件、导向部件、定位零件、安全装置、进出料装置及压边圈、压料芯等冲压配件。模具种类繁多、数量庞大。大型的车用模具甚至有上百个零件。其中一套模具的制造就需要较多的加工设备的配合,如型面加工用的3维或5维数控铣床、研配加工用的研配压床、打磨用的手工打磨工具及研磨抛光机、测量用的3坐标划线机、试冲用的调试设备。一个覆盖件零件往往需要多套模具的配合与顺序加工使用才能完成。复杂的工艺过程大大增加了操作难度。同时传统模具制造基于经验和技巧,与加工者个人操作技艺有很大关系,使得零件质量参差不齐。另外,模具制造周期长。如果采用手工绘图设计、普通机械加工的方法,制造一套冲压模具需要半年。即使采用CAD/CAM的方法,用计算机工作站设计、数控仿形铣加工,虽比一般传统方法提高效率2~5倍,但也至少需要1~2个月在质量保证上,模具的质量靠试模的办法进行,不合格的模具进行返修,这进一步加大了制造时间和人力、物力的耗费。有时试模所用的时间甚至比加工成形所用的时间还长。可见,模具制造是消耗覆盖件生产准备时间最多的环节。还有,模具制造费用较高。一副零件模具加工成本即达百万元以上人民币。以红旗轿车为例,发动机罩外板修边模的制作成本花费100万元,发动机罩内板修边冲孔模120万元,左/右翼子板外板修边冲孔模各80万元共160万元,左/右翼子板内板修边模各80万元共160万元,左/右翼子板内板冲孔模各50万元共100万元,翼子板加强板修边冲孔模共需80万元,行李箱外板修边模约100万元,内板修边冲孔模180万元。整套模具高达1000万元以上。而且随着产品更新换代或结构改进要求,需要不断制作新的模具。同时,一套模具使用寿命有限,一般在万次左右,使用报废后要再制作模具。这些缺点都加重了车身制造的负担。

图1 汽车车身覆盖件

采用激光加工技术取代模具后则完全避免了上述缺点。激光取代的部分模具主要是修边模与冲孔模。激光加工过程首先通过3维示教编程或离线编程,依据覆盖件的设计外形或实物外形生成加工轨迹。然后对平面试样进行切割工艺试验,获得工艺参数。最后对覆盖件实施一次性激光切割。采用激光切割方法,大大节约了生产时间。例如加工矩形平面开口,编程时间不到5s,切割时间不到0.5s;加工空间立体开口,编程时间不到10s,切割时间不到1s。同时,数控系统可以在不同加工部位间高速转换,其延时虽比整体冲孔时间稍长,但每一次转换均可小于0.5s,加工全部孔位的转换时间不超过几十秒。这比起冲孔模制造时间,的确大大缩短了。以前的设计耗时,现在完全表现为激光切割的编程耗时。而编制切割程序,不论是离线编程,还是示教编程,大部分规则形状加工任务在1h以内即可完成;复杂轨迹空间曲线,也仅需1~2d。另外,激光加工系统具有较高的柔性。覆盖件上不同部位的孔,如果冲压方向不同,则需要设计不同的冲孔模,而对激光加工而言,激光系统配备柔性加工机,可以按照生成的轨迹任意调整加工方向。另外,采用激光加工系统也可以较大幅度地降低成本。激光加工技术的整个成本主要是在初期投资配备的激光加工系统上,一般约100~200万元。而平时的加工消耗则主要是水、电、气等价格低廉的物资。激光加工系统工作寿命较长,平均使用寿命在20年左右。薄板激光切割的切缝宽度可小于0.1mm,而数控定位精度小于0.01mm,在对车身零件加工孔时,尺寸精度可以直接满足装配其他附件要求。激光加工技术和传统工艺的比较见表1。

激光加工是激光应用的一个重要方面,被誉为“21世纪的万能加工工具”、“未来制造系统的共同加工手段”。激光加工的出现,为传统制造业注入了新的生机和活力。

激光对材料的作用包括加热、熔化、汽化、吹氧燃烧、氧化、光致压力冲击、分解、电离等,生产者可根据不同要求将工艺控制在不同的范围内,得到不同加工效果。由于光束照射到物体的表面是局部的,因此对非照射部位影响极小,热影响区小,加工件基本无变形,后续加工量小。作用材料时无机械力传递,因此其加工速度快、效率高、无振动、无噪声。激光加工具有材料变性加工能力,是传统机械加工方法所不具备的。激光切割材料时,可得到平整、狭窄、缝面极为光滑的切缝,切割尺寸精度很高;焊接材料时,可以使焊接组织细化,焊缝窄而深,接头强度增强,兼用填充焊丝、送粉等技术,可得到优异的焊接性能;熔敷材料时,可以得到材料基体和材料使用部分较高的结合强度,各部分最大限度发挥自身性能,方便地达到材料性能的组合,扩充零件性能,满足使用要求;表面热处理材料时,对奥氏体转变的控制可以非常精确,表面硬度提高较大;材料打孔时,可以得到细而深的孔。激光可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性、超薄、极软及高熔点难加工材料。加工过程不受电磁干扰,可以在大气中进行,可通过透明介质对密闭容器内的工件进行各种加工。激光束易于进行聚焦、发散、导向、扫描等空间控制变换,极易与数控系统配合对复杂工件进行加工,是一种极为灵活的加工方法,特别适合自动化加工。可根据加工要求匹配光斑和功率密度,并可进行选择性加工。

由于激光加工为发展优质、高效、低成本的加工方式开辟了广阔的前景,因此在发达国家迅速普及。板材成形、汽车制造、航空航天与船舶制造、机械冶金、电子工业、广告制作、模具制造业已形成了切割、焊接、打孔、刻槽、划片、成形、标记、熔敷、表面热处理、非晶化、改性和掺杂等十几种应用工艺种类。激光加工显示出取代某些原有传统处理技术的强大生命力。

汽车是由多种材料、大量零件组成的现代高级工业产品。其中很多材料及零件的制造都适合采用激光加工。激光技术在国外汽车生产厂中已采用较多,大量应用于汽车各总成零件、部件生产上,如发动机齿轮焊接、活塞环熔敷、样车车身切割和焊接。

在这些可加工目标中,激光加工技术对车身结构制造尤其具有明显的优势。车身的研究制造是很复杂的过程。车身结构是典型的薄板壳结构,由大量低合金高强度薄钢板经冲压、剪裁、整形制成覆盖件,并经焊接装配而成。为得到外形美观、结构合理、使用性能良好的车身,要求汽车制造厂具有较高的设计、制造水平,同时也要求车身研究部门应具备较高的研究水平。目前,德国、日本、美国、法国等国家的著名汽车制造商如大众、BMW、戴勒姆-奔驰、欧宝、日产、福特、通用、雷诺、沃尔沃等公司,均已采用了高功率激光用于轿车车身生产,从而极大地提高了生产效率,降低了生产成本,优化了结构设计,其主要应用如下:

1 取代覆盖件生产中的部分模具

传统车身覆盖件制造采用的模具冲压工艺较为费时、费力、耗财。汽车覆盖件是车身结构的主要零件。覆盖件具有材料薄、形状复杂、多为立体曲面、结构尺寸大以及表面质量高等特点。由于覆盖件的质量直接影响着车身的质量,因此生产中对覆盖件的表面质量、尺寸、刚性以及工艺性等方面都有较高的要求。

覆盖件的结构形式复杂(见图1),在造型设计与构件制造上具有较大的难度。一个完整的覆盖件制造以冲压工艺为主,经过板材落料、拉深、整形、修边、冲孔等工序才能完成,其中最主要的工具是各类模具。模具是影响覆盖件加工质量及加工周期的关键因素。而模具制造正是覆盖件制造的难点。车身制造用主要模具包括拉伸模、修边模、冲孔模、翻边模。每一模具都包括上下模座、工作部分零件、导向部件、定位零件、安全装置、进出料装置及压边圈、压料芯等冲压配件。模具种类繁多、数量庞大。大型的车用模具甚至有上百个零件。其中一套模具的制造就需要较多的加工设备的配合,如型面加工用的3维或5维数控铣床、研配加工用的研配压床、打磨用的手工打磨工具及研磨抛光机、测量用的3坐标划线机、试冲用的调试设备。一个覆盖件零件往往需要多套模具的配合与顺序加工使用才能完成。复杂的工艺过程大大增加了操作难度。同时传统模具制造基于经验和技巧,与加工者个人操作技艺有很大关系,使得零件质量参差不齐。另外,模具制造周期长。如果采用手工绘图设计、普通机械加工的方法,制造一套冲压模具需要半年。即使采用CAD/CAM的方法,用计算机工作站设计、数控仿形铣加工,虽比一般传统方法提高效率2~5倍,但也至少需要1~2个月在质量保证上,模具的质量靠试模的办法进行,不合格的模具进行返修,这进一步加大了制造时间和人力、物力的耗费。有时试模所用的时间甚至比加工成形所用的时间还长。可见,模具制造是消耗覆盖件生产准备时间最多的环节。还有,模具制造费用较高。一副零件模具加工成本即达百万元以上人民币。以红旗轿车为例,发动机罩外板修边模的制作成本花费100万元,发动机罩内板修边冲孔模120万元,左/右翼子板外板修边冲孔模各80万元共160万元,左/右翼子板内板修边模各80万元共160万元,左/右翼子板内板冲孔模各50万元共100万元,翼子板加强板修边冲孔模共需80万元,行李箱外板修边模约100万元,内板修边冲孔模180万元。整套模具高达1000万元以上。而且随着产品更新换代或结构改进要求,需要不断制作新的模具。同时,一套模具使用寿命有限,一般在万次左右,使用报废后要再制作模具。这些缺点都加重了车身制造的负担。

图1 汽车车身覆盖件

采用激光加工技术取代模具后则完全避免了上述缺点。激光取代的部分模具主要是修边模与冲孔模。激光加工过程首先通过3维示教编程或离线编程,依据覆盖件的设计外形或实物外形生成加工轨迹。然后对平面试样进行切割工艺试验,获得工艺参数。最后对覆盖件实施一次性激光切割。采用激光切割方法,大大节约了生产时间。例如加工矩形平面开口,编程时间不到5s,切割时间不到0.5s;加工空间立体开口,编程时间不到10s,切割时间不到1s。同时,数控系统可以在不同加工部位间高速转换,其延时虽比整体冲孔时间稍长,但每一次转换均可小于0.5s,加工全部孔位的转换时间不超过几十秒。这比起冲孔模制造时间,的确大大缩短了。以前的设计耗时,现在完全表现为激光切割的编程耗时。而编制切割程序,不论是离线编程,还是示教编程,大部分规则形状加工任务在1h以内即可完成;复杂轨迹空间曲线,也仅需1~2d。另外,激光加工系统具有较高的柔性。覆盖件上不同部位的孔,如果冲压方向不同,则需要设计不同的冲孔模,而对激光加工而言,激光系统配备柔性加工机,可以按照生成的轨迹任意调整加工方向。另外,采用激光加工系统也可以较大幅度地降低成本。激光加工技术的整个成本主要是在初期投资配备的激光加工系统上,一般约100~200万元。而平时的加工消耗则主要是水、电、气等价格低廉的物资。激光加工系统工作寿命较长,平均使用寿命在20年左右。薄板激光切割的切缝宽度可小于0.1mm,而数控定位精度小于0.01mm,在对车身零件加工孔时,尺寸精度可以直接满足装配其他附件要求。激光加工技术和传统工艺的比较见表1。

-

微光成炬,比亚迪叉车的“向善之路”

2025-03-11 -

比亚迪叉车:绿色动力引擎,引领智慧物流新征程

2025-02-21 -

新年新气象,买台新车“年年旺”

2025-02-06 -

叉车就在身边,大家都说好才是真的好

2025-01-17

编辑推荐

最新资讯

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44

-

电装中国:以“技术+生态”双引擎驱

2025-03-24 19:07

-

杜尔中国海外项目-Stellantis 集团摩

2025-03-20 11:59

-

3D扫描仪新品 | KSCAN-X 重新定义工

2025-03-20 11:58