基于CATIA平台的汽车覆盖件翻边成形过程同步模拟

翻边是汽车覆盖件冲压工艺中非常重要的一种成形工艺,然而,在生产过程中,翻边工艺很容易引起破裂、起皱、回弹等缺陷,这直接影响到产品制件的成形精度和美观性,以及装配、焊接的质量等。

AUTOFORM、DYNAFORM和PAMSTAMP2G等CAE软件在汽车覆盖件翻边成形模拟(flanging simulation,FS)中发挥了重要作用,但是这些主流CAE软件在翻边模拟时只考虑了翻边块的成形速度与距离,不能真实地反映实际翻边运动关系。为了真实地模拟翻边成形,有必要将结构设计中模具结构行程图思想引入翻边成形模拟过程中。翻边成形过程受翻边方向、斜边行程、驱动角等因素的影响,运动关系非常复杂,翻边运动仿真的应用有助于正确把握装配关系,保证运动关系的合理性。随着数值模拟技术发展的不断深入,CAD与CAE的无缝集成已经成为一种发展趋势,它可以有效地避免传统CAE分析过程中数据转换带来的精度损失。

本文以华中科技大学材料成形与模具技术国家重点实验室开发的板料成形模拟仿真系统MSFA为基础,在其上增加了翻边成形模拟(FS)模块,使其成为真正的全工序仿真系统,该系统突破了国内软件仅能实现单工序拉延成形的局限,实现了真正意义上的面向模具校核的虚拟试模。FS系统将结构设计中模具结构行程图的思想引入翻边成形模拟中,可真实地反映翻边运动关系,并可以通过动画演示的方式进行翻边运动仿真,以正确把握装配关系,保证运动关系的合理性。同时FS系统从底层开发创建完全符合CATIA自身风格的自定义特征,将翻边CAE模型作为CAD特征集成于CATIA平台上,实现了同步更新,避免了因CAD模型的频繁变更而引起的CAE模型的反复建立问题,大大提高了设计人员的工作效率。

1 FS系统设计

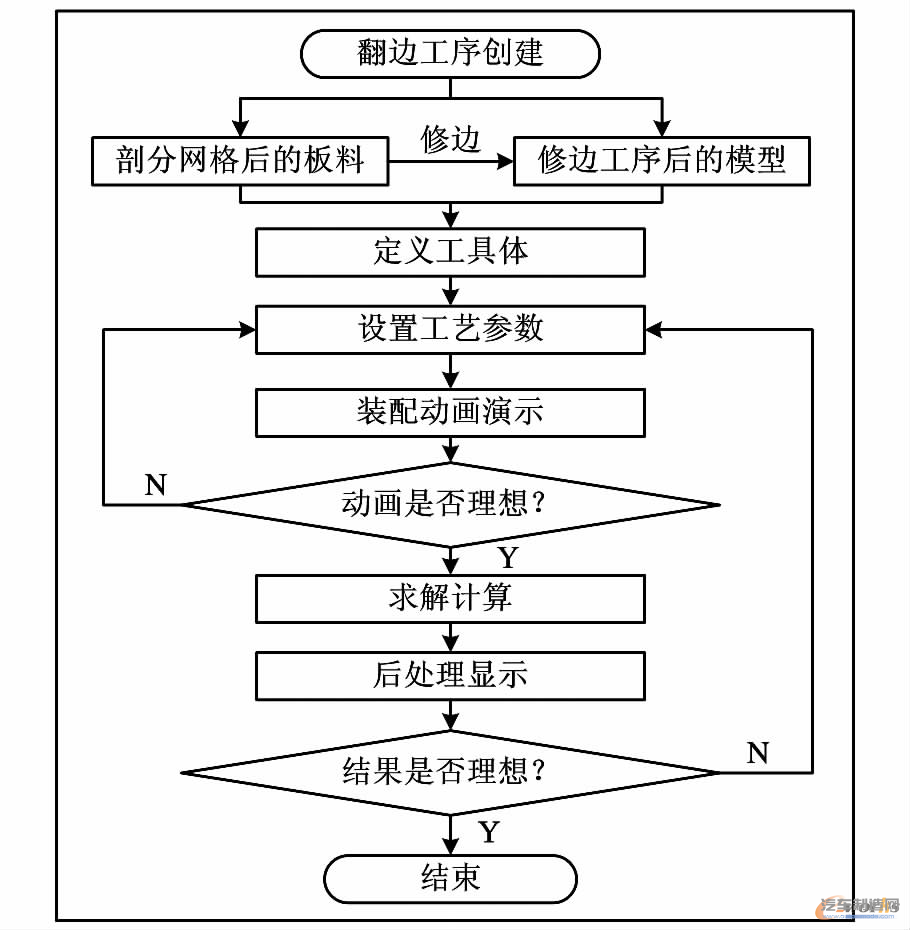

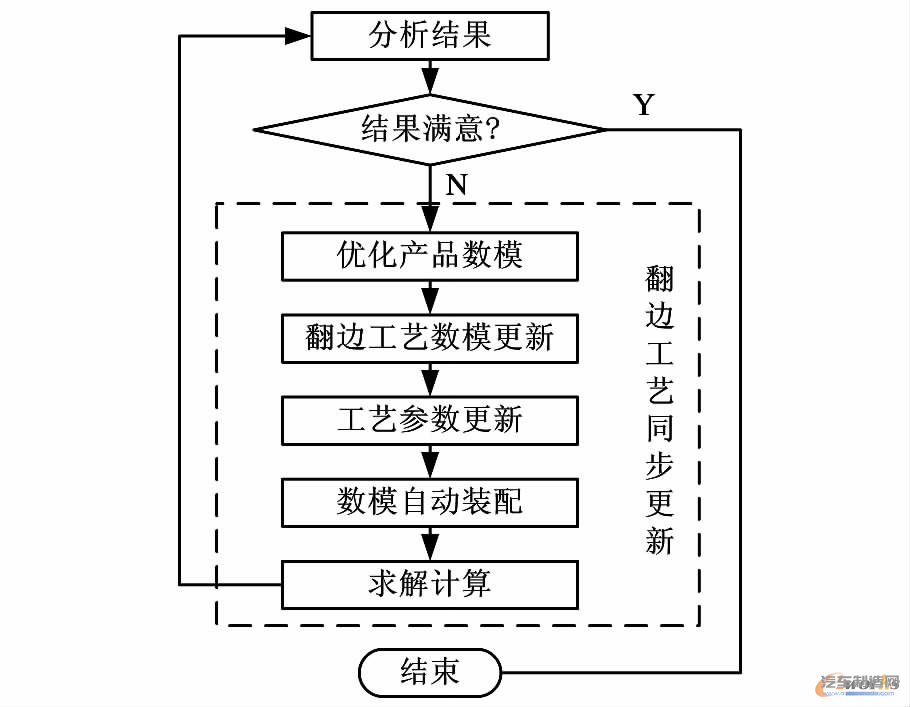

CATIA-FS作为全工序模拟系统MSFA中一个重要的子系统,主要功能是完成翻边工序的定义,并集成基于动力显示算法、1T壳单元和1WC壳单元的FASTAMP求解器,精确模拟翻边成形过程,通过独立的后处理程序快速预测翻边件的厚度分布、应变分布和破裂起皱位置等。图1为系统流程图。首先,创建翻边工序并定义工具体。为了适应复杂的、多翻边区域零件的模拟,系统可支持同时定义十个翻边斜楔。然后,根据实际工艺条件,分别定义各斜楔的运动方向、驱动角、行程和摩擦因数等参数,并对其进行装配。在动画演示验证工艺设置合理后即可提交求解器计算,最后通过后处理模块显示结果。如果零件设计和工艺方案合格,则模拟流程结束,否则可修改CAD模型或工艺参数,CAE模型会自动同步更新,直接提交计算即可。

图1 系统流程图

考虑到操作的人性化和简单化,该系统界面具有以下特点:①与CATIA一致的自上而下的向导式操作风格;②智能化的参数处理。当用户驱动角度定义有问题时,系统自动判断,并将工作角赋值给驱动角,避免因角度定义出错而模拟失败;③交互式指导性的操作界面,如当前工具体未涉及的参数都处于灰化状态,避免误操作。

2 关键技术

2.1 翻边斜楔垂直行程图

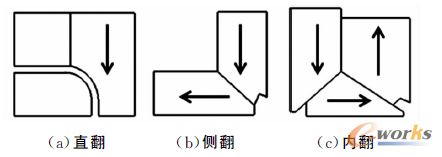

翻边一般是在拉深或修边工序后对成形不到位的局部区域进行修正的工艺。根据翻边模结构形式可将翻边分为直翻、侧翻、内翻等,如图2所示。

图2 翻边模结构运动简图

有些零件可能同时存在上述几种翻边,模具结构非常复杂,但在模拟过程中都可以转化为压力机驱动一定角度的斜楔机构完成翻边动作的形式。图3所示为翻边斜楔的运动原理,压力机向下驱动滑块运动,滑块与驱动角为α的斜楔配合,在沿工作角为β的斜面分力的驱动下,带动翻边模口使板料成形。

图3 斜楔运动原理图

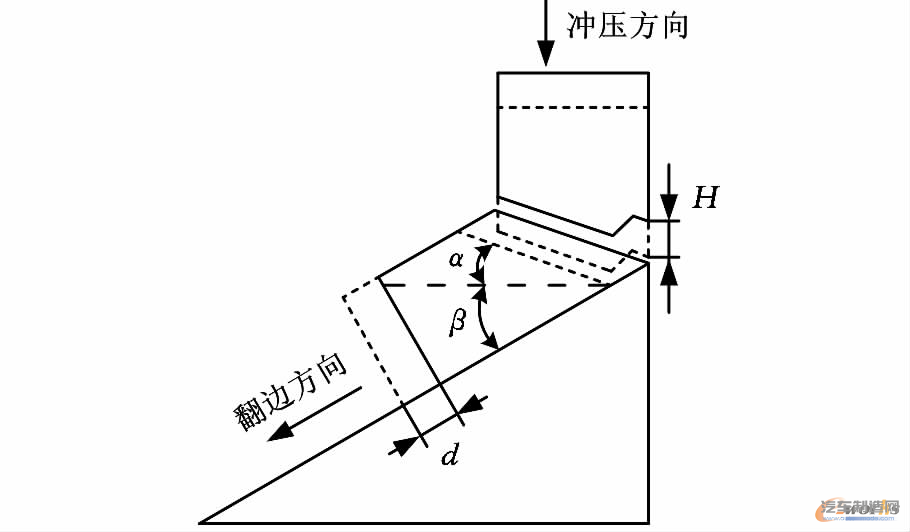

一道翻边工序可能存在多个斜楔,各斜楔的运动关系直接影响到实际运动的真实性及模拟的准确性。结合实际工艺及推导,翻边斜楔的垂直行程H与驱动角α、工作角β及斜边行程D存在以下关系:

H=dsinβ+dcosβtanγ(1)

γ=α-β(2)

β=π/2-arccosθ(x1y1+x2y2+x3y3)(3)

式中,(x1,x2,x3)为冲压方向单位法向量;(y1,y2,y3)为斜楔运动方向单位法向量。

由式(1)可知,驱动角、斜楔的运动方向等参数变化直接影响斜楔的垂直行程,继而改变斜楔的运动顺序。为了在制定翻边工艺时直观正确地把握各斜楔的启动时刻,FS系统时刻更新各斜楔的垂直行程并利用CATIA提供的可视化显示技术绘制斜楔垂直行程图,同时利用CATIA的高亮机制,高亮显示被选中的CAE模型所对应的行程值,方便用户观察。图4为翼子板翻边成形模拟中CAE模型及垂直行程图。

图4 翼子板翻边CAE模型及垂直行程图

2.2 翻边运动仿真

翻边成形过程受翻边方向、斜边行程、驱动角等因素影响,运动关系非常复杂,而且翻边求解计算时间也较长,一旦计算完成后发现工具运动关系不合理,需重新装配,再提交计算,这将造成极大不便。针对以上问题,FS系统通过动画演示的方式进行翻边运动仿真,使用户可以正确把握装配关系,即时检验翻边工艺设置的合理性。

FS系统使用创建临时图形代表(REP)的方法进行工具模型的显示,通过每隔一定时间显示工具模型REP的位置来呈现连续动画。由于无需创建特征片体来显示视图,所以系统响应速度非常快。

视图显示时每个REP相当于动画中的每一帧。FS系统将工具体实时行程L转化为冲压方向的位移矢量,然后在很小的时间步长下将已经构建的REP按位移矢量进行重新定位并显示,即实现动画效果。其中工具体的实时行程L与时间步、步长、垂直行程、斜边行程存在如下关系:

L=(H-ns/H)*t(4)

式中,N为已运动的步数;S为步长;T为工具体斜边行程。

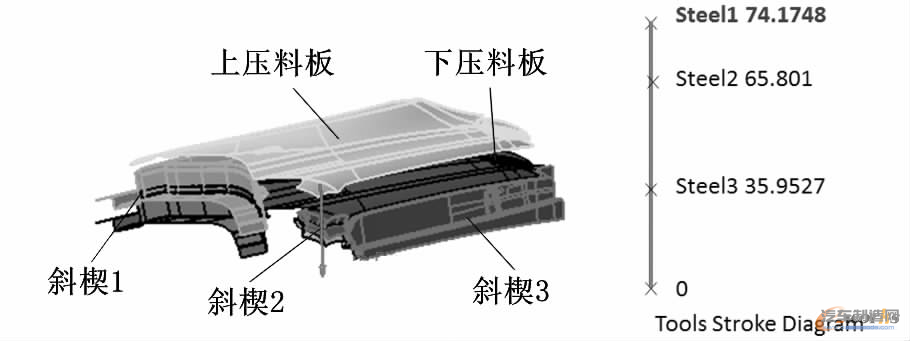

FS系统可通过设置上下压料芯的力及每个工具体的行程来进行多方案的翻边成形动画演示。如果工序定义不合理或运动出现干涉,则在动画演示中就会以工具模型穿透或者压不到位的形式显示,用户可以直观地发现工艺设置的问题所在。图5为某汽车前翼子板OP40翻边工序中翻边运动仿真动画。此过程分两个阶段:第一阶段,上压料芯与下压料芯压合下行至死点,如图51所示;第二阶段,各斜楔依次进入并压至死点完成翻边动作,如图5C所示。

图5 翻边成形动画演示

2.3 基于特征的同步更新

用户自定义特征是CATIA中的知识模板工具,在零件设计过程中通过使用该工具可以实现通用零件或通用特征在不同零件文档上下文中的灵活使用,提高设计信息传递的灵活性和安全性。CATIA中用户自定义特征的创建方法大致分为两类:①通过CATIA的插入知识模板命令创建;②通过CAA二次开发,构建新的拓扑结构的方法创建。

翻边作为全工序模拟中的一道工序,如果其CAE分析模型改变,整个全工序也应同步更新,所以FS系统采用重构拓扑创建自定义特征的方法,将翻边工序作为全工序工程中的一个特征,利用CATIA-Build/UpdateE机制进行工程的更新。

考虑到翻边CAE分析时,压料芯、斜楔工具体及上下压料芯的压力为常被修改的元素,所以将其作为翻边自定义特征的内置属性。当分析结果不满意而重新优化了CAD模型或修改了属性参数时,相应的工具体型面或参数也将发生变化,系统将利用CATIA自定义特征的更新机制检测到变化,自动更新相应的CAE模型,达到同步更新的目的。图6为翻边特征同步更新机制图。

图6 FS系统同步更新机制图

3 CATIA-FS系统实例应用

图7所示为某公司汽车后围外板件工艺数模,该产品的材料是1180H1,板厚为0.8MM。力学性能参数分别是:弹性模量E=207GPA,屈服强度σS=241MPA,泊松比υ=0.28,厚向异性系数R00=1.67,R45=1.2,R90=1.43,硬化指数为0.185。

图7 汽车后围板工艺数模

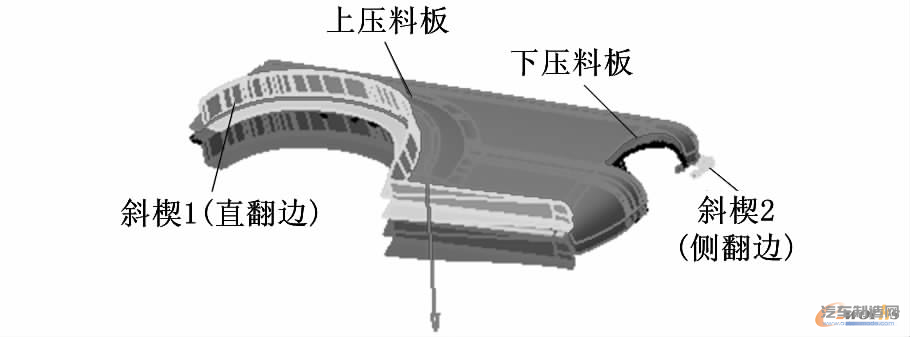

经冲压工艺分析,成形该零件需经过落料、拉延、修边、修边冲孔及多次翻边工序。利用MSFA全工序模拟系统对板料进行拉延、修边后,使用FS模块进行后续翻边成形模拟。图8所示为OP40翻边工序CAE模型,该工序有两处翻边区域,其中斜楔1为直翻边,斜楔2为侧翻边。

图8 翻边CAE模型

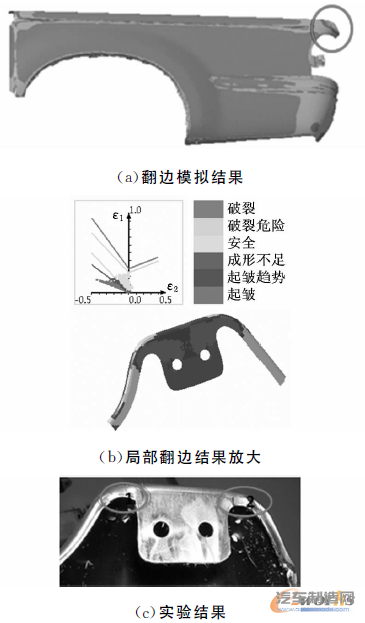

经翻边模拟后,将模拟结果与实验结果进行对比,图9所示为OP40翻边结果、局部区域的结果放大及实验结果的比较。通过比较发现,标记区域1、2处出现严重的起皱,与实验结果完全吻合,说明该系统计算精度较高,可作为模具工艺设计的校核工具。

4 结论

(1)基于CATIA自定义特征的翻边成形同步模拟系统(FS系统)将结构设计中的模具结构行程图思想引入翻边成形模拟中,综合考虑了翻边方向、驱动角与翻边行程等对实际工艺的影响,真实反映了翻边运动关系,为翻边工艺的制定提供了可靠依据。利用CAA独特的REP显示技术制作了翻边运动仿真动画,这样可正确把握装配关系,即时检测是否存在干涉以验证工艺的合理性。

(2)FS系统将CAE模型作为CAD特征集成于CATIA平台上,解决了系统中产品型面及上下压料芯压力等特征的同步更新问题,缩短了产品设计初期CAE反复建模的时间,能够独立地模拟翻边成形过程并进行后处理显示而无需平台间数据的转换,实现了真正意义上CAD/CAE的无缝集成,是汽车覆盖件模具工艺设计强有力的校核工具。

图9 翻边模拟与实验结果比较

- 下一篇:伏能士PMC脉冲多重控制电弧工艺

- 上一篇:差厚拼焊板汽车覆盖件回弹的研究

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04