基于ABAQUS的汽车塑料翼子板抗凹性分析

翼子板是汽车车身上安装的重要大型外覆盖件,对汽车的整体造型、工艺及刚度强度性能均有很高的要求。翼子板通常与侧围A柱、发动机盖、前大灯、前保险杠、雨刮盖板以及挡泥板等进行搭接,使得整个翼子板的安装结构设计复杂,通常有7个左右安装点。翼子板是影响整车外观效果的重要区域,其与周边连接件的间隙段差要求也很高,所以翼子板必须具有足够的刚度,使其在日常使用中能够很好的保持零件形状。同时,从碰撞安全和行人保护的角度考虑,翼子板义不能过硬,避免低速碰撞时对行人产生较大的伤害。这些要求综合起来,就使得翼子板的结构往往设计的非常复杂。

传统汽车翼子板采用薄钢板冲压而成,由于结构复杂其冲压工序通常有6个甚至更多的工序,冲压成型和修边工艺复杂,模具成本较高。相比而言,采用塑料件制造翼子板则能很好的解决这些问题,而且塑料件具有模具少、重量轻、强度低(碰撞时对人伤害小)等显著的优点。当前,世界汽车新技术主要向轻量化、节能环保的方向发展。有研究表明,汽车自重每减少10%,燃油的消耗可降低6%~8%。采用塑料翼子板代替传统的金属翼子板,是一种发展趋势。目前国外很多主机厂逐渐使用了塑料翼子板的新技术来代替钢板冲压翼子板,如路虎、梅赛德斯奔驰,阿尔法·罗密欧、雷诺、标致、日产等都有车型在使用。

翼子板等外覆盖件的一个重要性能评价指标就是抗凹性。关于汽车外覆盖抗凹性,技术人员进行了大量研究。李东升等研究了汽车金属覆盖件的抗凹性指标的基本理论,认为抗凹刚度K是评价抗凹性的主要指标。但是,论文中没有提到外板抗凹时可能发生“屈曲”的特征。刑志远研究了汽车引擎盖的抗凹刚度;赵世宜等研究了货车车门外板的抗凹性;黄湛等研究了微型客车覆盖件的抗凹性。这些研究都是基于金属钣金件外板的抗凹分析,关于塑料件的抗凹性并没有涉及。

本文采用ABAQUS隐式分析模块.建立某B级轿车塑料翼子板的有限元模型,分析其抗凹性,为塑料翼子板的性能开发提供参考。

1 抗凹性基本理论

车身外覆盖件属于双曲度扁壳类结构。汽车翼子板由多个安装点固定于车身,其抗凹性问题属于扁壳受横向载荷的变形及稳定性问题。根据板壳理论,双曲度扁壳在承受外载荷为q时,取局部微曲面,有下列基本微分方程:

为所考察微面附近曲率。

仿照弹性力学中求解平面问题的方法,通过应力函数φ(x,y)表示的所考察微面的薄膜内力关系式为:

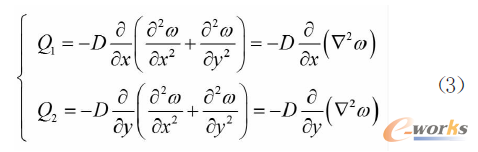

微面内的弯曲内力可由下式求得:

由基本微分方程组(1)解得应力函数φ(x,y)和位移函数∞(x,y),然后代入到方程组(2)和(3),即可由ψ(x,y)求解薄膜内力,由∞(x,y)求解弯曲内力。

2 抗凹性评价方法

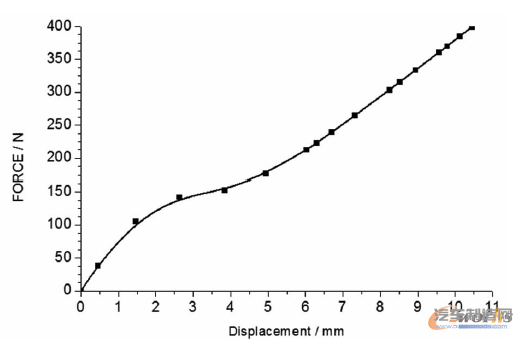

2.1 线性指标

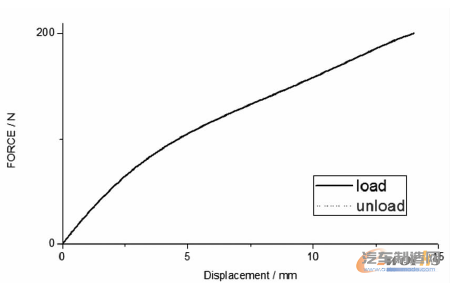

当车身外板承受较小载荷时,其发生凹陷位移∞和外载荷q之间存在线性关系,此时将外板抵抗凹陷挠曲变形的能力称之为抗凹刚度。如图1所示,是某轿车翼子板抗凹试验曲线,从图中可看出,在施加外载荷小于100N时,载荷一位移曲线基本上是线性的。在线性范围内,当外载荷撤销时,车身覆盖件外板恢复为初始状态。抗凹刚度是反映翼子板性能的重要指标之一。

在设计和生产实践中,对于静态指标的评价,通常是通过在外板施加一个特定的载荷,然后测试对应的位移来考察。如果产生的位移在目标值内,即认为抗凹刚度满足设计要求,反之亦然。对于此性能的检验,尚没有统一的标准。比如,福特汽车公司设计部门的车身外覆盖件检验要求是:在施加90N集中力作用下,外板的位移不超过3mm为合格。

图1 抗凹试验“载荷一位移”曲线1

法国雷诺公司则建议,汽车外板在承受lOdN作用下,位移不超过lOmm即满足设计要求。

2.2 非线性指标

如图2所示,载荷在100N以内时,抗凹曲线基本上是线性的。当外载荷继续增大时,曲线变化表现为非线性,而且当载荷超过某一个临界值后,出现“外载荷不变或者微小变化时,结构位移响应急剧增大”的屈曲失稳现象。

图2 抗凹试验“载荷一位移”曲线2

对于屈曲失稳问题,在性能设计中,通常有三个方面的要求:

(1)要求其临界值大于特定的载荷;

(2)要求屈曲失稳的范围越小越好;

(3)要求卸载后,考察点的残余位移小于指定目标值。

3 塑料翼子板抗凹性分析

3.1 有限元模型及边界条件

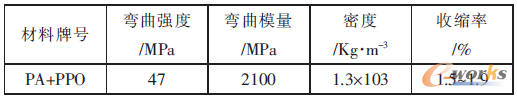

某B级轿车翼子板由于造型需要,其前端有较尖锐的结构,如果采用金属件不易成型,同时结合整车轻量化的设计原则,决定使用塑料翼子板。该翼子板采用Online工艺,原材料为PA+PPO。与钢相比,整个翼子板重量减少50%。材料参数见表1所示。

表1 材料参数表

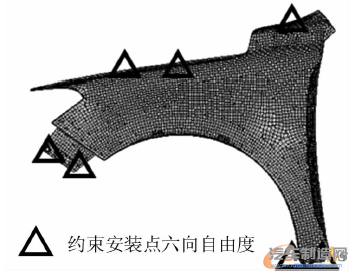

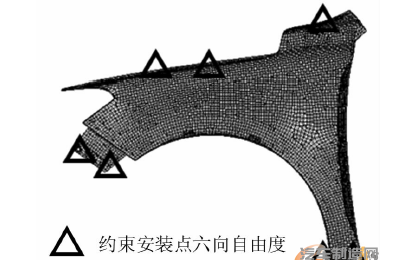

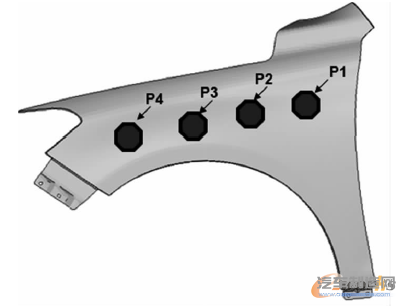

建立翼子板有限元模型,有限元网格采用ShadedElements显示。如图3所示,点P1~P4为抗凹分析的考察点。由于此翼子板是塑料件,与金属件的建模略有不同,主要进行了如下处理:

(1)尽管塑料翼子板厚度达到2.8mm,远小于翼子板的尺寸,仍适合采用壳单元划分网格。网格平均尺寸设置为lOmm左右;

(2)在翼子板与车身安装点处,注塑时使其厚度增加,较翼子板主体增厚。建模时,应将增厚的部分单独设置属性,使其厚度与实际零件尺寸保持一致;

(3)7个安装点为约束点,这些位置的局部网格应细化,网格尺寸平均大小为5mm。边界条件如图4所示。

图3 翼子板模型及考察点编号

图4 翼子板抗凹分析边界条件

3.2 翼子抗凹数值分析

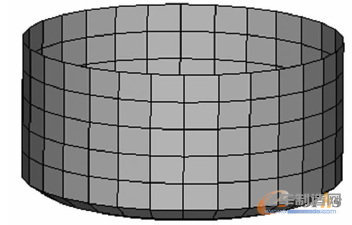

采用ABAQUS分析塑料翼子板的抗凹性能,材料拉伸曲线采用试验的方式获得。利用压头在图3所示的P1~P4点位置,分别单独施加载荷,方向垂直于翼子板表面,载荷大小由O逐渐增大到200N。压头模型见图5所示,整个压头是一空心圆筒状结构,压头头部带有圆角过度。圆筒采用壳单元划分网格,网格尺寸为8mm。分析过程将压头整体定义为刚体,刚体参考点设置在压头的几何中心。ABAQUS中的关键字为:*RIGIDBODY,REFNODE=NODE-NUMBER,ELSET=COMPONENT-NAME。其中,“NODE-NUMBER”为刚体参考点节点编号,即压头儿何中心点的节点编号。“COMPONENT-NAME”为压头本体所在单元集合的名称。

图5 压头模型示意图

在压头头部表面和翼子板外表面之间定义接触关系。由于压头定义为刚体较硬,为使分析过程更易收敛,故将其设置为主面(MASTERSURFACE),将翼子板外表面设为从面(SLAVESURFACE)。分析开始时,将压头调整到与外边面之间较小距离的位置,便于快速建立接触关系,根据工程经验此距离通常为0.5mm。

对于每一个考察点的分析均采用两个分析步:第一步,在压头上施加大小为1N的载荷,使压头与翼子板外表面之间建立接触关系;

第二步,施加大小为199N载荷,定义加载曲线为三角波,载荷由1N逐渐增大到199N,然后卸载。

3.3 结果分析

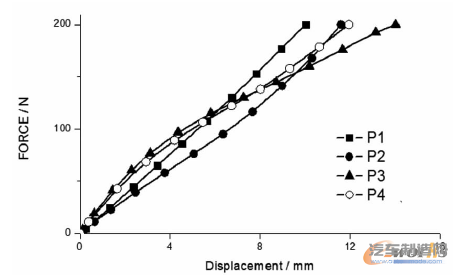

分析完成后,将*.odb文件导入到ABAQUS/CAE中读取载荷时间历程。P1~P4点加载过程“载荷一位移”曲线见图6所示,从图中可见,塑料翼子板在100N载荷作用下位移均在5mm以内,且200N范围内未发生屈曲失稳现象,符合设计要求。

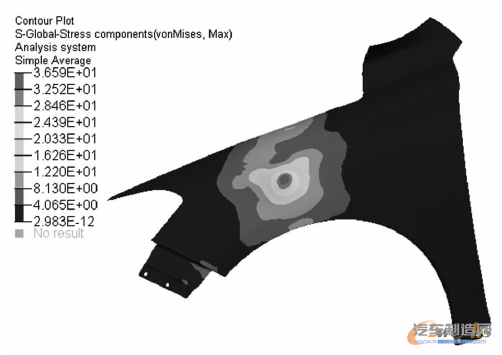

P3点是位移最大的区域,进行重点分析。图7~9分别是其“加载一卸载”曲线、应力云图及等效塑性应变云图。由图7可见卸载曲线与加载曲线几乎重合,没有残余位移。从图8可见,翼子板最大应力为37MPa,小于材料弯曲强度,且图9中显示P3区域未发生塑性变形。可见,在200N载荷范围内塑料翼子板载荷消除后,其表面可恢复至初始状态。

图6 仿真分析结果“载荷一位移”曲线

图7 考察点P3区域“加载一卸载”曲线

图8 考察点P3区域应力云图(单位:MPa)

图9 考察点P3区域等效塑性应变云图

4 结语

(1)采用塑料翼子板的技术,可以制造一些金属件不易成型的结构,使工程设计对于造型的限制大幅减小。

(2)结构相同的情况下,塑料翼子板可实现减重50%的效果,同时能够满足抗凹性能目标。

- 下一篇:一种基于PLM的支持汽车集团研发协作的架构

- 上一篇:绿色设计在汽车工业中的应用

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04