汽车发动机铝合金核心零部件样件快速制造工艺

样机制作和调试改进阶段要进行发动机性能的调试、可靠性和耐久性试验、道路试验,以便找出各零件在具体条件下的缺陷和最有效的改进措施,并验证每项措施的效果。这是发动机研制过程中最费时间和资金的阶段。快速成形技术具有成形速度快、成本相对较低、设计修改方便并且能迅速转化为实际样件等优点,适合单件、小批量试制和生产,可迅速抢占市场。提供小批量产品进行检测和试验,有助于保证产品开发速度。

本文在汽车零部件轻量化的背景下,通过归纳总结发动机上各零部件、常用材料类别和结构特点,筛选出了发动机上铝合金材质的重要零部件;并在现有的成形工艺基础上,结合快速成形工艺和简易模具技术,制定了发动机上铝合金核心零部件样件快速制造的工艺方法。

1 汽车发动机核心零部件

1.1 发动机核心零部件种类及材料

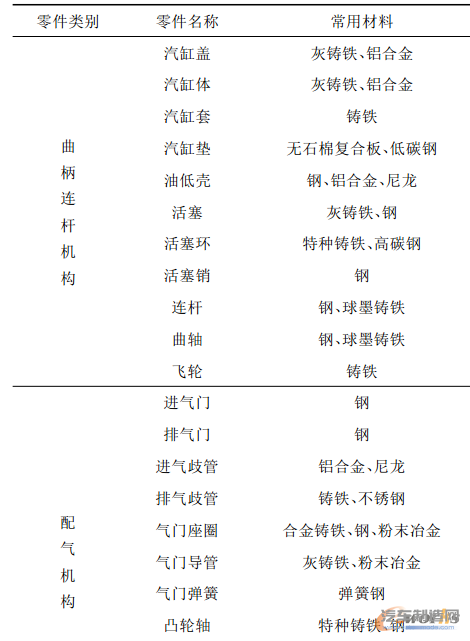

发动机是把其他形式的能量转化为机械能的机器。汽车发动机以内燃机为主。以汽油机为例,它分为两大机构和五大系统。两大机构包括曲柄连杆机构和配气机构;五大系统分为燃料供给系、点火系、启动系、冷却系和润滑系。随着进气增压及排污净化等新技术的出现,又可将进、排气系统单独作为其中的一大系统。主要零部件及其材料如表1所示。

表1 发动机各主要零部件及其常用材料

1.2 需要快速制作样件的零部件

新品开发、设计更改、工艺改进和质量验证等,通常需要进行产品或零件的试制,以便找出设计中存在的缺陷,进行有针对性的修改。制作样件能避免直接开模具的风险。模具设计制造的费用一般很高,较大的模具价值数十万甚至数百万。如果在开模具的过程中发现结构不合理或其他问题,其损失难以承受;而制作样件时所用的模具为简易模具,开模成本相对较低,因此能避免这种损失。样件制作具有快速性,能大大缩短新产品面世时间,在模具开发出来之前就可以利用样件进行产品宣传;甚至用于前期的销售、生产准备工作,有助于及早占领市场。

快速成形技术将复杂的三维实体离散成一系列层片,大大降低了加工难度,具有如下突出特点:

(1)成形过程快速,适合当前激烈的市场竞争;

(2)适用于复杂三维实体的成形;

(3)用CAD模型直接驱动,实现设计与制造高度一体化;

(4)成形过程无需专用夹具、模具、刀具,既节省了费用,又缩短了制作周期。

这些优点证明快速成形技术适合于发动机零部件的设计开发、快速单件及小批量制造、复杂形状零件的制造、模具、模型设计与制造,也适合于难加工材料的制造、外形设计检查、装配检验、性能试验和快速反求工程等。

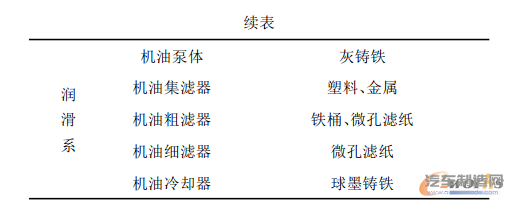

发动机上一些重要的铝合金零部件,需要制作样件。它们的常用材料、常用成形工艺、开模费用如表2所示。

表2 发动机各铝合金零件材料、工艺及模具费用 万元

2 快速成形工艺的选择

2.1 快速成形工艺种类及特点

2.1.1 SLA立体光固化成形

SLA是指将特定的激光聚焦到光固化材料表面,使激光扫过的区域顺序凝固,完成一个层面的成形;然后工作台沿其垂直方向移动一层的厚度,再将这一个层面固化成形;这样逐层叠加构成一个三维实体。

SLA的优点:

(1)出现的最早,工艺成熟;

(2)由CAD模型直接成形,产品生产周期短,无需切削设备与模具;

(3)适用于结构复杂、传统方法很难成形的零件和模具;

(4)可以快速制作零件模型或样件,用于产品宣传或试验;

(5)可以验证和核对计算机仿真计算的结果;

(6)能够联机操作和远程控制,有助于实现自动化生产。

SLA的缺点:

(1)整套设备价格昂贵,使用和维护成本高;

(2)由于SLA系统要对液体进行操作,属于精密设备,对工作环境要求十分苛刻;

(3)多用于树脂类材料的成形,产品耐热性、刚度和强度等比较低;

(4)软件系统的运算量大,对加工效果影响很大;

(5)软件系统入门困难,操作繁琐,文件格式通用性不强。

2.1.2 SLS选择性激光烧结

SLS是采用激光选择性地分层烧结固体粉末,通过烧结成形的固化层逐层叠加,生成三维实体零件。其工艺过程主要包括数字模型的建立、数据处理、铺粉、烧结以及后处理等。

选择性激光烧结,较之其他快速成形方法,最突出的优点是它适用的材料十分广泛。从理论上讲,任何有热粘结性的粉末材料都可以用SLS工艺成形。已经成功利用SLS工艺成形的材料有石蜡粉、金属粉末、陶瓷粉末、高分子材料粉末以及一些复合粉末材料。SLS成形材料种类繁多、用料节省、成形件性能适用范围广、适合多种用途;另外SLS无需设计和制造复杂的支撑系统,入门简单,操作方便,使SLS得到越来越广泛的应用。

2.1.3 LOM分层实体制造

LOM工艺采用片材,如纸片、塑料薄膜、金属箔、陶瓷膜等;片材背面事先涂覆一层热熔胶,利用热压装置使新片层与其下已成形部分粘接在一起;激光切割器按照计算机软件设定好的横截面轮廓线轨迹,将涂有热熔胶的片材切割出工件的内外轮廓。切割完一层后,工作台带动已成形部分下降与片材分离,供料机构将新的一层送到加工区域,利用热粘压装置将其与已切割层粘合在一起,然后进行切割。这样逐层切割、粘接,最终形成三维零件。LOM不仅能够制造模具、模型,而且能够直接完成结构件或功能件成形。其优点是材料价格便宜、成本低。

2.1.4 FDM熔相沉积成形

FDM工艺使用丝状材料,如铸造用蜡、塑料、医用ABD、人造橡胶、低熔点合金等;采用电加热的方式,将丝状材料加热至略高于其熔点,喷头按照计算机软件设定好的轮廓线轨迹运动,将熔溶的材料涂覆在工作台上,待冷却后即为零件的一层截面;然后喷头或工作台移动一个层高,进行下一层涂覆,这样逐层涂覆、冷却,堆积形成三维实体。这种成形工艺污染小,材料可以回收再利用,在中、小型工件的成形领域应用较为广泛。

FDM的优点:

(1)运行安全,占用空间相对较小;

(2)工艺干净、操作简单且不产生垃圾,在办公室可进行;

(3)成形件表面质量好、易于装配,可快速构建瓶状或中空零件;

(4)原材料以卷轴丝的形式提供,易于搬运和快速更换;

(5)原料价格便宜,材料利用率高,可选用的材料较多。

FDM的缺点:

(1)精度较低,结构复杂的零件成形困难;

(2)垂直于截面方向的强度小;

(3)成形速度相对较慢,不适合大型件成形。

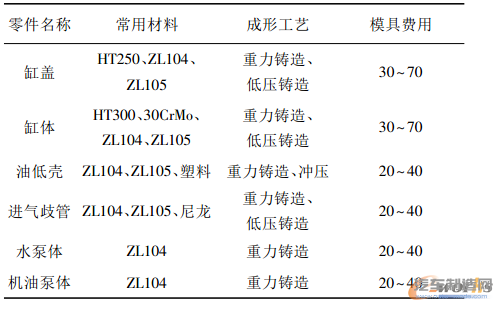

以上四种典型的快速原型工艺的比较见表3。

表3 四种典型快速原型工艺的比较

从以上四种快速成形工艺特点来看,缸盖、缸体、排气歧管、油底壳和活塞这些零件,利用SLS选择性激光烧结工艺,通过计算机CAD模型直接驱动成形,或直接将其金属模具烧结成形,是最为直接的方法。但是目前这种工艺所用的设备价格较贵,且制作的缸盖、缸体、进气歧管等零件及其金属模具还很难完全满足性能上的要求。为获得与最终产品性能相近的样件,并快速形成一定批量的生产能力,可以利用快速成形技术制作成本相对较低、制作周期较短、适应单件或小批量生产的模具。

基于快速成形技术间接制造的模具,一般分为硬质模具和软质模具两大类。硬质模具是指材料为钢材制作的模具。在发动机研发阶段,由于需要多次制作样件,试验并修改零件结构形状,直接开钢制模具经济性较差,一般不会采用硬质模具。软质模具是因其所使用的材料相对于钢材较软而得名。常见的材料有硅橡胶、环氧树脂、低熔点合金、锌合金、铝等,但是不能用这些材料的模具来浇铸发动机上的铝合金零部件。

利用砂型铸造发动机零部件的技术成熟,铸件质量好,用于性能测试结果可靠,且砂型模具制造成本相对较低。为了与后续的批量生产工艺接近,考虑采用快速成形技术制作砂型的方式,来迅速获得表1中零件的样件。快速砂型铸造是发动机样机试制最常用和最有效的方法,一种方法是通过SLS直接烧结铸造用砂。首先根据零件的三维模型设计出组合砂型的CAD三维模型为了使样件与后续批量产品工艺相近,砂模应与最终生产时使用的模具尽量保持一致。),将砂型CAD模型各部分利用软件分层处理,转换为快速成形设备的加工文件,最后进行激光烧结成复杂砂型。这种砂型一般要放到加热箱中进行二次固化,以达到与射芯机所制的砂型相同的性能。王春风等人仅7d左右就快速制作了KlO型气缸盖完整的全套覆膜砂芯,并成功浇铸了合格的KlO缸盖铸件。国内用这种方法来浇铸铝合金的案例还较为少见,值得去深入研究。另一种方法是采用铝模间接制造砂模,将在下一节详细论述。

2.2 发动机重要零部件快速成形工艺

2.2.1 缸体、缸盖样件的快速成形工艺

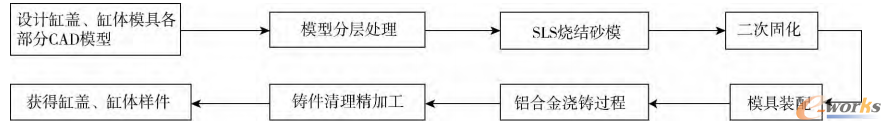

根据设计的缸体、缸盖的三维模型、铸造工艺特点和重力浇注的特性,确定其铸造工艺及相关参数,完成铸件的整套模具设计,并建模具各部分的三维模型。模具的各部分经过分层处理软件,转换为快速成形设备的加工文件,利用SLS工艺将模具各部分烧结成形。SLS工艺直接烧结树脂砂时,由于激光扫描的速度很快,树脂完全固化。模具各部分成形后,先将未烧结的浮砂清除,然后把砂型放到加热箱中进行二次固化,这样直接烧结的砂型性能可达到与射芯机所制砂型相同的水平。砂型准备完毕后进行装配,把熔溶的铝合金浇铸到模具型腔中,待冷却后即可取出铸件。最后通过CNC精加工便可得到缸盖和缸体的样件。工艺过程如图1所示。

图1 缸盖缸体快速砂型铸造工艺方框图

这种快速制造砂模的工艺方法,在进行多个样件制作或小批量生产时,由于设备、材料、技术水平等方面的限制,很多时候其优越性并不能显示出来。所以通常情况下,采取先制作快速铝模,再利用铝模制备整套砂模进行铝合金浇铸,这样能够迅速获得多个样件甚至进行中小批量生产。

由于铝合金有很好的机加工性能,所以可以利用数控机床直接加工获得砂型的铝合金模具。其工艺流程为:缸盖、缸体模具各部分CAD建模一模具设计一模具数控编程一加工仿真一CNC数控加工一铝合金模具一铝合金模具制作砂模一浇铸成形。这种工艺的缺点是材料消耗较多。

除此之外,缸盖、缸体砂模的铝模,还可以通过陶瓷型铸造快速获得。将模具的CAD模型转换成STL文件格式,然后送到纸质LOM快速原形机,最终形成模具的快速原型纸质件。制备陶瓷型前,用水玻璃砂制好底套,在已做好的快速原型件表面涂上脱模剂,然后准备好的陶瓷浆料浇灌,经焙烧后获得模具的陶瓷型,这样可以减小成本。再利用陶瓷型浇铸出铝模,经少量的精加工,便可以用来制作最终浇铸缸盖、缸体样件的砂型。

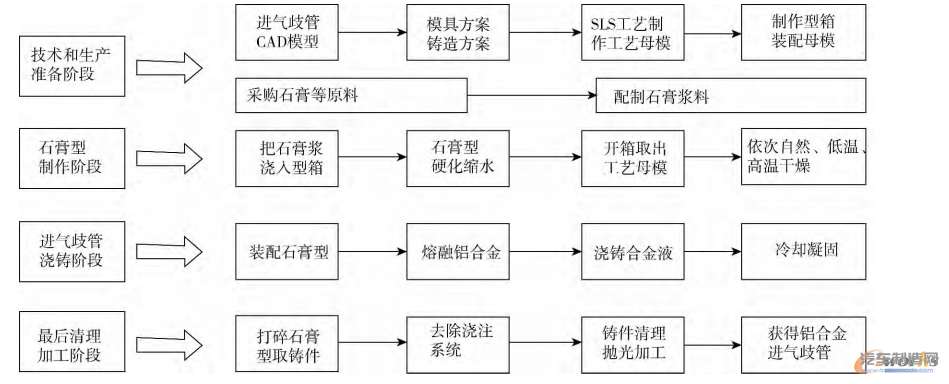

2.2.2 进气歧管的快速成形工艺

进气歧管为薄壁复杂零件,采用重力铸造浇注成形。铸件模具分型面不规则,采用传统的数控加工中心制模,切削量大、成本高;石膏型复制性好,可获得尺寸精度高,表面粗糙度低的铸件;石膏型导热率低,适合铸造薄壁、复杂、整体的铝合金精密铸件,能浇注出比陶瓷型精铸壁厚更薄的铸件,有利于薄壁铸件在压力下结晶凝固,浇注出壁厚不均的薄壁精铸件而不产生缩松和缩子孔。该模具特别适合用快速原型与石膏型铸造相结合的方法,制造近净成形毛坯,达到降低加工余量,缩短工期,节约成本,提高经济效益的目的。为了避免开发阶段因石膏型铸造的尺寸精度与表面粗糙度控制不好,对进气歧管铸造模具的制造进度产生影响,可采用石膏型铸造近净成形与数控精加工相结合的工艺方法。

关键步骤及注意事项如下:

(1)仿照进气歧管的工作环境,利用ANSYS等模拟软件对进气歧管内的流场进行模拟,找出设计中的不足并加以改进;根据进气歧管的三维模型、铸造工艺特点和重力浇注的特性,确定其铸造工艺及相关参数,完成铸件的整套模具设计,并用Procast等软件进行浇铸模拟,找出设计中的不足并进行改进。最终获得不存在已知设计缺陷的进气歧管三维CAD模型。

(2)采用SLS工艺,选择50~80um的可消失树脂粉末或蜡粉为原料,将零件的三维CAD模型直接进行分层处理后,用激光将粉末烧结做成石膏型工艺母模。

(3)根据石膏型浆料的水粉比,先量取适量自来水,水温以15~-25℃为宜,先浸泡1~2min,再将石膏粉均匀撒入水中搅拌2~5min,把准备好的石膏浆料注入装配好母模的型箱内石膏浆料的搅拌和灌浆最好在真空下进行);待石膏缩水硬化并放置24h使其充分凝固后再进行脱蜡,石膏铸型应在不超过750℃的温度下进行焙烧,以去除石膏铸型中的残余蜡料。为了缩短制做石膏型的周期、提高其湿强度,可以采用聚合物快干硅溶胶,如PVA、CMC等。

(4)装配石膏型,将熔溶铝合金浇铸到模具中,冷却凝固后打碎石膏型取出铸件。合金熔炼的好坏决定着铸件的质量,为了获得好的熔炼效果,建议先往熔溶铝合金中通惰性气体,利用坩埚内叶轮的旋转切割将大气泡打碎成直径约为0.5mm的小气泡,再将粉状熔剂以惰性气体作载体均匀喷入合金液,增加熔剂与合金液接触面积,同时增强除渣作用。铝合金进气歧管可以采用重力铸造和反重力铸造。若采用石膏型重力铸造,须在真空下进行浇注,且难以实现对充型压力的良好控制,铸件易产生欠铸、疏松、氧化夹杂等缺陷。采用反重力铸造,则可较准确的控制充型压力,避免一些铸造缺陷的产生。

(5)进行吹扫并去除多余的浇注系统,最后进行CNC精加工得到所需的样件。工艺流程如图2所示。

图2 石膏型铸造进气歧管工艺过程方框图

2.2.3 油底壳、水泵体、机油泵体的快速成形工艺

油底壳、水泵体、机油泵体的形状相对简单,没有复杂的内部结构,它们的样件宜采用陶瓷型铸造。陶瓷型和石膏型的制备过程类似,其过程可参照图2。其中主要工艺步骤和注意事项如下:

(1)建立不存在已知设计缺陷的油底壳、水泵体、机油泵体的三维CAD模型。

(2)采用SLS工艺或者LOM工艺,将零件的三维CAD模型直接进行分层处理后,制作工艺母模。母模材料可用优质木材、塑料、橡胶、石膏、蜡料、金属等材料。

(3)制作陶瓷型简易模具。若填料采用矾土、刚玉、金刚砂、石墨等耐火材料,粘接剂采用硅酸乙酯,制作的整体陶瓷铸型,能够多次浇铸铝合金油底壳、水泵体、机油泵体的样件。陶瓷耐火浆料浇灌后会左右,其强度即可达到脱模中和脱模后再没有变形的程度,便可以取出母模。取模时应防止取模不平衡往某一边偏斜对铸型造成的损坏。取模时间应综合现场温度和湿度决定,温度一般控制在25~28℃,湿度一般控制在16% - 19%。取模时间过早取模会导致陶瓷型强度不够,损坏型面并使其产生裂纹;过晚易使陶瓷型自行裂开,造成废品。陶瓷型在胶凝后仍有弹性,只要有30'~3°的拔模斜度,即可顺利地脱模;当有型芯时,芯头拔取斜度按3~6°即可。

陶瓷型起模后应进行喷烧,使铸型中形成很多微小孔隙,这些孔隙冷却后会形成均布的网状裂纹,能提高铸型的透气性,也可以防止陶瓷型收缩时产生大裂纹。喷烧时间为1~2min,喷烧时应注意防止局部过热,防止狭缝、角落等地方未被喷烧到。

(4)装配陶瓷型,进行铝合金浇铸。

(5)待其冷却后,取出铸件,去除浇注系统、简单修整。

(6)CNC少量精加工,即可得到所需的样件。

3 结语

采用快速成形技术结合简易模具制作产品,可在短时间内迅速获得产品样件,发现并完善设计中的缺陷,以便制造出满足用户需求的产品。发动机上一些重要的零部件,需要进行小批量的试生产,找出批量里的不足并进行改进。这些零部件通常结构比较复杂、需采用模具成形。如果直接利用实际生产使用的钢模,不仅设计制造周期长、费用高、而且出现问题修改困难,大大浪费人力、物力和时间;而样件通常是少数的样品,制作周期短、损耗人力物力少、经济节约,很快地找出产品设计中的不足进而改善,为产品定型量产提供充分的依据。

快速原型工艺和简易模具制造技术搭配的方式很多,在发动机重要零部件样件制作阶段,应该根据本单位设备的现状及周围能够利用的设备、资源,灵活合理的选择样件的成形工艺。另外对于部分零件,采用传统加工工艺,也能找到较为经济的制作方法。总之,在充分利用现有设备的基础上,解放思想,勇于创新,就一定能够找到一种最适合本单位、快速制作发动机重要零部件样件的工艺方法。

- 下一篇:智能供应链SCM“驱动”汽车行业

- 上一篇:汽车制动器与整车匹配设计方法研究

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)