刘杨 湖南中车时代电动汽车股份有限公司 副总经理

湖南中车时代电动汽车股份有限公司成立于2007年7月,是中国中车株洲电力机车研究所有限公司联合曙光汽车集团、三一集团、清华大学等国内优势资源而组建的股份制公司。公司占地面积288亩,注册资本5.7亿元,经营范围为电动汽车整车集成设计、电气系统集成设计与整车制造、销售及技术服务;电动汽车关键零部件的设计开发、制造、销售及服务;传统客车的设计开发、制造、销售及服务等。

截至2016年底,公司累计销售节能与新能源汽车近10000余辆,各类电传动系统及关键零部件逾20000(台)套,是国内最大的电动客车电驱动系统和关键零部件供应商之一。销售收入由2010年的4.1亿元增长至2016年的38.5亿元,年均复合增长率达40%。并且,2015年公司成功获批国家工信部新能源客车智能工厂,成为国家首批智能制造示范企业,全国新能源客车两家企业之一。

二、CEO简介

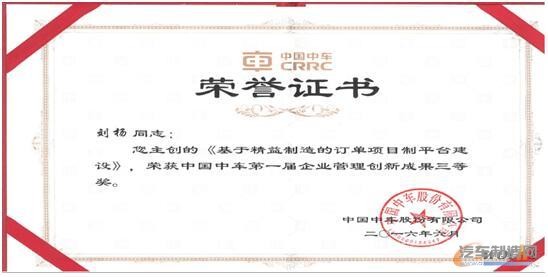

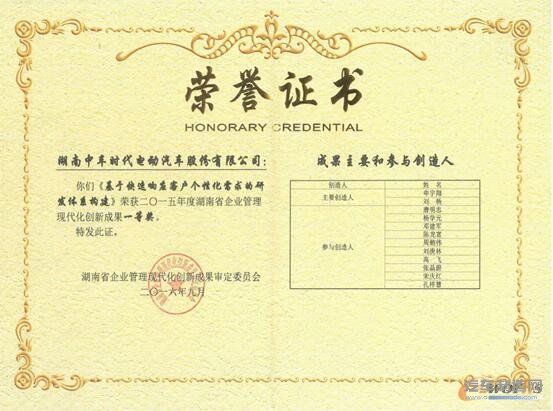

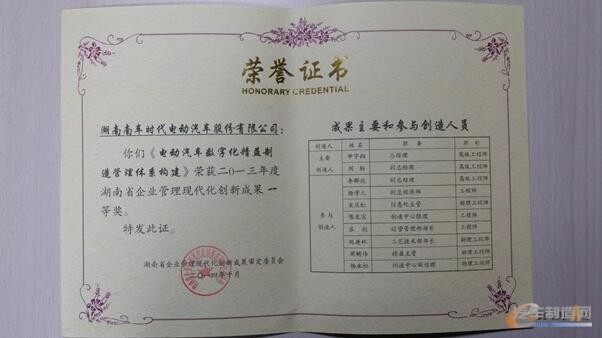

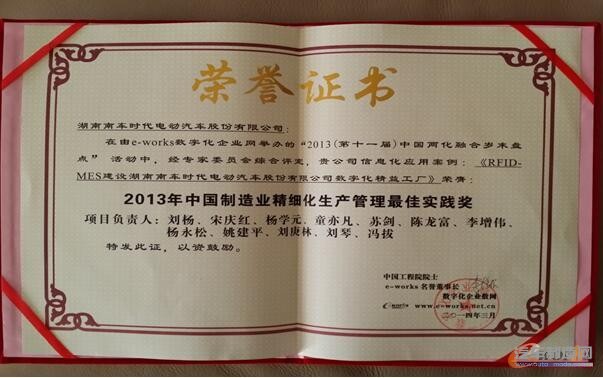

刘杨,高级工程师,毕业于国防科技大学,“株洲市科学技术进步奖”获得者,湖南省智能制造专家委员会专家;2003年进入株洲电力机车研究所有限公司工作,2004年至今,担任湖南中车时代电动汽车股份有限公司副总经理, 在任期间,主持开展多个管理创新项目,2013年获得原南车集团管理创新成果二等奖,“中国制造业精细化管理最佳实践奖”;2013-2015年连续三次获得湖南省管理创新成果一等奖。个人多次荣获原南车集团级荣誉,2016年荣获中车集团“十二五”总经理特别奖。

湖南中车时代电动汽车股份有限公司副总经理 刘杨

三、近几年来对企业转型发展所采取的举措

近年来,中车时代电动在全面统筹规划下,以“百亿企业”为目标,坚持“快速可控”的经营理念,以全面深入实施标杆管理为抓手,以“技术工艺跨越,重点市场突破,新兴业务培育,重点项目建设”为主线,实现整车与系统协同发展,效率与效益同步提升,能力建设与规模突破齐头并进。

1、突围政策困境,市场开拓捷报频传

2016年,在国家有关部委年初查处骗补事件后,新能源客车补贴政策摇摆不定,车辆推荐目录全面停止,突然增加电池厂家目录,国家和地方补贴至今未支付,公司经营工作遇到了空前的压力。但全公司上下一心,排坚克难,在加强前期市场策划的同时,加强营销资源投入,全年产销新能源客车整车4273辆,电驱动系统产品外销数量超8000台(套)实现销售收入38.5亿元,年均复合增长率达40%。

2、坚持创新驱动,产品研发亮点纷呈

(1)精心策划组织,完成了大中型客车整车资质升级。11月初工信部网站进行了公示与公告,公司正式获得大中型客车底盘生产资质,为公司未来发展创造了有利条件。

(2)整车产品平台搭建完善,轻量化水平达到国内领先。先后完多款纯电动城市客车整车平台开发,并已批量推广使用;车身轻量化水平优于行业同类型产品;从无到有建立了CAE自主分析能力。

(3)系统技术创新多点突破,“三电”核心升级初显成效。储能系统安全性能提升,自主建设了公司车联网平台-“云智通”,推动新能源客车不断智能化。

3、主导引进精益生产方式,运营管控体系全面升级。

2008年,为了应对公交客车行业的个性化订单多、交付周期短、质量要求高、价格竞争激烈的挑战,在刘杨总的带领下,公司决定引进精益生产模式。按照精益生产理论及行业标杆工艺规划、领导建设二期工程;以提升经营效益为目标,推动全面对标管理改善,督促营销、产品规划、设计、工艺、采购、生产到售后服务等各部门对标优秀企业识别差距并实施改善,将精益生产逐步向精益管理推进。

作为精益生产的步道者和践行者,在刘杨的正确领导及科学规划下,公司从成立之初的日产2台、4台、8台、16台、到现在的日产30台,实现了产能几何级数的快速提升;公司十二五期间销售收入复合增长率达到40%;在运营管理方面,公司获得“南车二级精益车间、湖南省管理创新一等奖、国家第一批智能制造示范车间”等成果;在生产工艺方面,整车电泳、全承载技术处于行业一流水平。

4、以人为本,打造企业“精益改善文化”。

主持完成了安全标准化体系国家一级企业的认证,连续5年实现了安全生产“三零的目标”,通过搭建精益培训道场,打造了公司人才育成高地,培养了40多名国际焊工,200多名专业技师队伍。

致力于将“精益文化融入企业和员工血液”的最高境界,全面掌握和熟练应用精益的思维方式和管理方法,逐步形成全员参与、主动改善的企业文化,形成了员工与企业共成长的企业氛围。公司对精益生产的学习、咨询费用、精益改善的奖励逐年增长。另一方面,通过新设备、新技术、新工艺、新材料的引进,极大改善了现场作业环境,消除了各种隐性的安全隐患。通过组织开展劳动竞赛、技能比武、班组建设、全员改善、演讲比赛等活动,极大地激发了广大员工投身公司事业的热情,营造了良好的工作氛围,真正实现了企业与员工共享成功。

5、落实质量过程管控,产品品质稳中有升

全面学习TS各类工具,发布了公司《供应商管理手册》,对供应商实施制度化审核,实施质量管理输出并推动PPAP全面应用;生产过程实施过程控制,重点工序如电泳实施SPC,质量责任到车间、班组和个人,内部质量索赔机制初步建立;研发产品以点带面实施APQP,订单设计强化变化点管理,质量问题通过QMS信息化系统实现有效的预防再发。

6、挖掘文化内涵,中车品牌形象彰显高度

以“树立新能源领先品牌形象”为核心,重点开展了“塑形象、造声量、推品牌”等系列宣传报道,借助北京道路运输展成功举办“新中车 新动力 新未来”品牌发布,借力德国汉诺威车展成功举办“Think LC with CRRC”发布会等重要品牌宣传活动,有效提升了公司知名度,树立了品牌新高度、提升了品牌形象。

7、创新驱动,以信息化促进工业化,争做信息化建设的国家队和主力军。

深刻理解智能制造内涵,洞悉智能制造发展方向,主导“新能源客车智能工厂建设项目”申报,公司成功入选中国智能制造专项项目,成为首批“中国制造2025”战略下智能制造专项项目国家队之一,全面推动生产制造向智能化转型,对新能源客车行业智能制造具有典型示范效益。

荣获中国中车第一届管理创新成果三等奖

荣获2015年湖南省企业管理现代化创新成果一等奖

荣获2014年湖南省企业管理现代化创新成果一等奖

荣获2013年湖南省企业管理现代化创新成果一等奖

荣获2013年中国制造业精细化生产管理最佳实践奖

四、近几年来企业在两化融合方面的进展

湖南中车时代电动汽车股份有限公司属于新能源客车制造公司,新能源客车制造和传统制造业相比拥有很多的不同点,主要体现在定制化、小批量的生产模式,且客户点单现象普遍。客车生产工序复杂,且每一道工序工艺要求高,需要很多的控制和追踪手段,这就对公司的信息化提出了更高的要求。公司建厂至今,信息化建设不断拓展、深化,已构建了涵盖设计、制造、质量、销售、供应链、财务、售后等领域的系统平台;其中制造以MES系统为核心,实现对客车生产的精细化加工的控制和生产数据的实时追踪、动态呈现,售后以售后服务系统为核心,QMS系统为支撑,实现了产品全生命周期的质量管理体系;建立了以SAP ERP系统为主,WMS、SRM、CRM、产品配置器、费控、投资系统平台为辅的物流、销售,供应链,财务系统的集成管理平台,在实现了公司信息化系统的全覆盖同时,推广深化了基于工位制节拍化一个流的精益制造模式。

十二五以来,公司积极响应国家两化融合的号召,继续大力推进信息化的进程, 结合“互联网+”的新生态、新思维,构建了“云智通”车联网平台,初步建立起车-X(X:车、路、人及互联网等)之间无线通讯和信息交换平台,通过该平台,可对公司销售的新能源客车进行全面的状况监控、实时的故障预警功能,同时利用先进的大数据分析技术对采集的海量数据进行提取、分析、建模,实时调整车辆的能源分配控制策略,让每一滴油、每一度电发挥最大的效率,拒绝无效的能量消耗。云智通还可对车辆运营全过程的驾驶员行为数据(例如,急加速、急减速、停车空调及空挡滑行等)进行测评、分析及总结,并以图形、报表等方式进行展现,让驾驶员对驾驶行为与能耗关系一目了然,从而通过规范驾驶员行为实现降低能耗。通过云智规范驾驶员行为,平均油耗约与应用云智通之前相比,降低了约5%,平均一年节约油耗开支近6000元。

十三五期间,公司将着力推进“新能源客车智能化工厂”建设,持续引进关键自动化设备和机器人的基础上,通过厂区网络通讯平台、数据传感器,将底层生产设备、控制器、扫描枪、目视化看板、数据采集器进行互联,由SCADA系统(设备智能监控与辅助报工系统)和“三位一体(能源、安全、环保)”进行数据收集和分析,再通过数据接口与执行层进行无缝集成,促进生产线任务自动获取和报工,实现执行层全流程的数字化管控,为计划层提供及时可靠的数据支撑。然后传输给业务层和企业管理层,采用大数据分析技术,完成全产业链的价值分析,并依此作出管理决策。通过供应商门户与前端供应商进行询价、交货、追溯活动,通过CRM、售后服务系统与后端客户进行故障维修、产品保养、合同签订、市场开拓等活动。整体上实现“纵向集成,横向互联”。以此,为中车时代电动打造一套工厂级别的设备自动化、生产透明化、物流智能化、管理移动化、决策数据化全流程经营管控体系,为公司“十三五”战略规划的实现提供全面支撑。

十三五期间公司信息化建设里程碑工程:

① 2015年~2016年

通过“云智通”平台建设,构建具有大数据管理及分析能力的数据中心,实现整车产品全生命周期的智能管控,提升整车产品的附加值。

推动PLM系统改造,进一步缩短产品设计、工艺周期,促进研发体系快速响应市场订单。

② 2016~2017年

以现有系统为载体,策划推动BI(商务智能)项目,实现业务管理数据分析智能化。

引进自动化控制系统,推进智能工厂建设。

③ 2018年

推进知识快速共享,搭建知识库系统。

全面引进RFID技术,实施电子标签、二维码进行数据采集和数据追溯,内部生产、物流实现物联网。

④ 2019年

集成整合研发、工艺子平台,实施数字化工艺管理系统,PRO/E、CAD、CAPP等数字建模,打造三维建模、仿真设计信息平台。

全面推进云计算工程,完善数据管理平台,构建适合客车整车及零部件研发、制造、销售、运维、服务全面解决方案的信息化平台。

⑤ 2020年

设计支撑自动化设备控制解决方案,构建智能数据分析模型,推进无边界信息互联,大数据智能分析。

结合生产组织形式,以工业化4.0为模型,设计支撑自动化设备控制解决方案,构建智慧工厂。

五、对两化融合的感悟和观点

在全民互联网时代,信息技术是第一生产力,信息化与工业化融合必须以技术创新为动力,信息系统要以提高企业运营效率为目标,而精益生产必须与智能制造相结合才能应对未来的运营挑战。未来企业的信息化与工业化必将融合成为一个高度自治、智能的系统,各种管理信息系统(如CRM、PLM、SCM、ERP、MES等)都集合成一个统一平台,彼此之间互联互通,数据共享,同时与设备层进行无缝集成,全面实现定制化的客户订单自动处理、自动排产、物料自动转运、产品自动生产、设备自行监控等。

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04