肯纳KBDM面铣刀 满足汽车铝材料加工需求

2017-05-03 11:39:35·

曾经更换过内燃发动机密封垫片的维修工都知道,缸盖和缸体有光滑、平整的表面对于其正常的运转是非常必要的。汽车制造商对此更加清楚,他们竭力追求可控的、可预测的表面精度等级,以及更高的生产率;同时在加工每个零件的过程中,还追求刀具寿命的最大化,以及最低的工装成本。很多机械师可能会想,这有什么大不了的,

曾经更换过内燃发动机密封垫片的维修工都知道,缸盖和缸体有光滑、平整的表面对于其正常的运转是非常必要的。汽车制造商对此更加清楚,他们竭力追求可控的、可预测的表面精度等级,以及更高的生产率;同时在加工每个零件的过程中,还追求刀具寿命的最大化,以及最低的工装成本。

很多机械师可能会想,这有什么大不了的,铝材料是一种最容易加工的材料。当然,在说到常见的6061-T6材料时,这种说法非常正确,但在说到汽车行业的铝合金材料时,这种说法就完全错误了。举例而言,319牌号和390牌号的材料可以容易地铸造成各种复杂形状,从而用于生产缸体、活塞、缸盖、皮带轮以及其他类似的零件。但因这些材料的硅含量很高(比6061材料高20-30倍),它们就像砂岩一样难加工。

幸运的是,对于需要这些加工磨蚀性金属材料的机械师而言,他们拥有比硬质合金刀具更好的替代产品,这种替代刀具可加工出镜面一样的精度,并且单位切削刃可加工数万个零件。

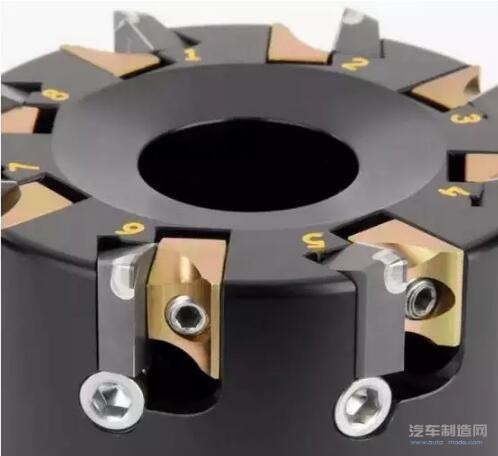

“2 - 3μm Ra的粗糙度很容易实现,刀具寿命达到40,000件缸体、缸盖,以及其它汽车零件也同样容易,”肯纳金属公司的资深产品经理(可转位铣刀)Tim Marshall 这样说到。这种新型面铣刀采用密齿铝制刀体,楔块夹持以及可调式设计。同时提供多种多晶金刚石(PCD)刀片,从用于轻型精加工的单刃刀片到整面修光刃,标准型刀夹刀片,以及用于重型粗加工和方肩铣削的12.7mm的轴向加工刀具。

Tim提到的是肯纳金属公司最新推出的KBDM PCD端面铣削刀具。KBDM刀具是为大批量加工应用而设计的,库存标准型产品型号为63-200mm,Tim同时也提到公司加工定制产品的能力。我们可以提供直径达550mm的定制产品。客户因此可以加工大型零件,只需一次走刀即可完成操作。我们还提供整体刀杆、HSK刀柄、左旋刀具、特殊刃口处理,以及特殊刀尖等选配方案。

一家大型机床制造商为我们进行了切削测试,与几种同行产品进行了对比,我们使用了一个24齿,直径为150 mm的面铣刀,径向吃刀量为80%,轴向切深为1mm,进给率为0.15 mm切削速度为2926 m/min。转速为 6112rpm,工作台进给率为22,350mm。加工速度非常快。即使在这样快速的情况下,KBDM 还是加工出了14.7 Ra的表面粗糙度,比其它刀具提高了好多。"

Tim 建议在安装前对KBDM进行预设,可以使用一个光学或视频测量装置。在调整螺钉和锁紧螺钉部位及刀窝的楔块侧面应施加少量润滑油脂。转动轴向调整螺钉,直至刀片位于最终设置高度0.010-0.015mm 以下位置,然后使用3.5Nm扭矩拧紧锁紧螺钉。- 请勿过度拧紧- 然后将每个刀片调整至其最终高度位置。如果使用修光刃,可以将其设置为比其他刀片高出0.015 - 0.020mm的位置。

“设置过程非常简单,”Tim 说到。“可以很容易的调整至两三微米的精度范围内。这是成功完成端面铣削加工的关键之一,不仅仅是为了在高速主轴上有正确的平衡设置,这种操作还可实现预期的粗糙度 - 当你在对缸体或缸盖的结合面进行精加工时,这两点都非常关键。

多种规格的KBDM PCD刀片可提供,用以满足不同切深需求。此处显示的是适合精加工的小型PCD焊刃刀片。

库存 KBDM 标准型产品的型号范围为63 - 200mm,还可提供直径达550mm 的定制产品。

很多机械师可能会想,这有什么大不了的,铝材料是一种最容易加工的材料。当然,在说到常见的6061-T6材料时,这种说法非常正确,但在说到汽车行业的铝合金材料时,这种说法就完全错误了。举例而言,319牌号和390牌号的材料可以容易地铸造成各种复杂形状,从而用于生产缸体、活塞、缸盖、皮带轮以及其他类似的零件。但因这些材料的硅含量很高(比6061材料高20-30倍),它们就像砂岩一样难加工。

幸运的是,对于需要这些加工磨蚀性金属材料的机械师而言,他们拥有比硬质合金刀具更好的替代产品,这种替代刀具可加工出镜面一样的精度,并且单位切削刃可加工数万个零件。

“2 - 3μm Ra的粗糙度很容易实现,刀具寿命达到40,000件缸体、缸盖,以及其它汽车零件也同样容易,”肯纳金属公司的资深产品经理(可转位铣刀)Tim Marshall 这样说到。这种新型面铣刀采用密齿铝制刀体,楔块夹持以及可调式设计。同时提供多种多晶金刚石(PCD)刀片,从用于轻型精加工的单刃刀片到整面修光刃,标准型刀夹刀片,以及用于重型粗加工和方肩铣削的12.7mm的轴向加工刀具。

Tim提到的是肯纳金属公司最新推出的KBDM PCD端面铣削刀具。KBDM刀具是为大批量加工应用而设计的,库存标准型产品型号为63-200mm,Tim同时也提到公司加工定制产品的能力。我们可以提供直径达550mm的定制产品。客户因此可以加工大型零件,只需一次走刀即可完成操作。我们还提供整体刀杆、HSK刀柄、左旋刀具、特殊刃口处理,以及特殊刀尖等选配方案。

一家大型机床制造商为我们进行了切削测试,与几种同行产品进行了对比,我们使用了一个24齿,直径为150 mm的面铣刀,径向吃刀量为80%,轴向切深为1mm,进给率为0.15 mm切削速度为2926 m/min。转速为 6112rpm,工作台进给率为22,350mm。加工速度非常快。即使在这样快速的情况下,KBDM 还是加工出了14.7 Ra的表面粗糙度,比其它刀具提高了好多。"

Tim 建议在安装前对KBDM进行预设,可以使用一个光学或视频测量装置。在调整螺钉和锁紧螺钉部位及刀窝的楔块侧面应施加少量润滑油脂。转动轴向调整螺钉,直至刀片位于最终设置高度0.010-0.015mm 以下位置,然后使用3.5Nm扭矩拧紧锁紧螺钉。- 请勿过度拧紧- 然后将每个刀片调整至其最终高度位置。如果使用修光刃,可以将其设置为比其他刀片高出0.015 - 0.020mm的位置。

“设置过程非常简单,”Tim 说到。“可以很容易的调整至两三微米的精度范围内。这是成功完成端面铣削加工的关键之一,不仅仅是为了在高速主轴上有正确的平衡设置,这种操作还可实现预期的粗糙度 - 当你在对缸体或缸盖的结合面进行精加工时,这两点都非常关键。

多种规格的KBDM PCD刀片可提供,用以满足不同切深需求。此处显示的是适合精加工的小型PCD焊刃刀片。

库存 KBDM 标准型产品的型号范围为63 - 200mm,还可提供直径达550mm 的定制产品。

举报 0

收藏 0

分享 113

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22

-

向轻量化、智能化迈进,助力建设国家

2025-04-27 13:21

-

五菱工业:以“中国智造”领跑绿色未

2025-04-27 13:21

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)