怎样加工超常巨大的塑料管道?

2017-05-18 15:40:55·

谈到塑料制品,例如地下管道,是一家名为 Uponor Infra 的芬兰公司的特色产品,而该公司有一种名为 Weholite 管道产品,能够将塑料管道做到几米长,3.5 米的直径,这种产品已经获得了专利。这些超大尺寸的管道的应用范围是,以重力为基础的排污系统、脱水装置、地下水沟渠、集水盆地系统和低压应用等。Weholite 管道产品拥

谈到塑料制品,例如地下管道,是一家名为 Uponor Infra 的芬兰公司的特色产品,而该公司有一种名为 Weholite 管道产品,能够将塑料管道做到几米长,3.5 米的直径,这种产品已经获得了专利。这些超大尺寸的管道的应用范围是,以重力为基础的排污系统、脱水装置、地下水沟渠、集水盆地系统和低压应用等。Weholite 管道产品拥有一系列令人自豪的技术优势如整面 PE 材料,但更轻便,对地表运动的反应更柔性,而且由于该管道的预制程度很高,所以它的安装工作非常轻松简便。

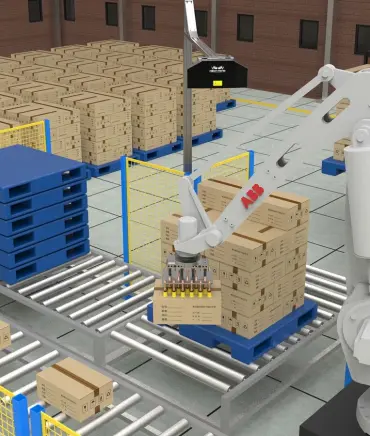

坐落在 Bad Liebenzell 的 Eugen Riexinger GmbH & Co. KG 公司开发出了一种高度整合型的,加工巨型管道的自动化解决方案,这种解决方案在 Weholite 授权的 Asset International. 公司的工厂里进行生产,地点在威尔士的 Newport 市。为适应这样的生产要求,KUKA 不但提供了 KUKA 120 R2700 extra HA 型机器人,还提供了 KL 1500-3 型线型单元。此外还有两台用于外接旋转轴的 MG 360 型的 KUKA 伺服电机,和 KUKA CNC 加工控制软件。“这是我们首次尝试自动化解决方案。” Asset International 公司的运营经理 Graham Bennett 解释说。

目标:提升灵活性,增强准确性和再现性

“对于这种自动化项目最大的挑战是,如何对巨大,而且轮廓和形状又各不相同的部件实施可靠而灵活的加工。” EugenRiexinger GmbH & Co. KG 公司的总经理 Markus Theobald 向我们解释说,而该公司是 Asset International 公司解决方案的提供者。这家坐落在 Bad Liebenzell 的公司在用于塑料管道加工,塑形和装配方面所用到的塑料焊接设备,焊接机械,和管道切割设备上,在全球处于领先地位。为了提高 Asset International 公司的生产安全性和灵活性,也为了提升工作的精确性和加工产能-这方面的工作目前还是依靠手工来完成的- Riexinger 公司现在急需一种易于操作的,能够融合一台机器人和加工主轴的模块化解决方案。

Riexinger 最想达成的目标是建立一种模块化的系统。“让我们的顾客有能力根据不同的要求不断扩展或改进其使用的系统。” Theobald 说。而 KUKA 的六轴机器人为加工提供了更好的刚性,再加上 KUKA 的 CNC 工艺软件包,Theobald 坚信 KUKA 方案就是最佳方案-而且是唯一的-目前市场上所能得到的,整合性最好的方案。在 2013 年底,小部件应用部分成功的安装在顾客的现场。“我们正与 KUKA 公司紧密合作逐步开展系统的开发工作,以达到顾客的需求。”现在又出现了另外一个焦点问题,那就是如何以尽可能简单自如的方式有效的夹持这些超常巨大的工件。

灵活的夹持及加工工艺

KUKA 120 R2700 extra HA 型机器人属于 KUKA KR QUANTEC 系列,该机器人的最大载重量为 120 千克,是为高精度要求的工作特别设计的,适用于机加工和激光加工领域。对于坐落在 Newport 市的 Asset International 工厂来说,该机器人用一种特殊设计的高速加工主轴来对这些巨大的塑料管道部件实施机加工操作。

在加工之前,工人们将工件放置在多功能夹持台上夹紧,或是将工件固定在由旋转轴控制的,自动调节中心的工作台上。在这种无障碍设计的系统中,安装在线型工作单元上的机器人可以直接移动到所需加工的塑料工件面前并根据要求自动对工件进行加工。“这样的方式,能够让我们的工人从非常费力的劳动中解脱出来,而且这样的工作还有很大的振动。” Bennett 解释说。而且,工人们再也不需要进行一些加工前的人工准备工作,比如需要爬梯子上到平台上,用圆规、卷尺或仪表进行测量,用刀锯或电锯进行切割,用磨削机或电动手刨打磨表面,这些都不需要了。Bennett 认为,这样的工作方式是很重要的,因为员工们不再将机器人视为对他们工作岗位的一种威胁,而是将机器人看成完成艰苦工作时的有效助手,也视为团队成员之一。

产能提高百分之五十甚至更多

“这种解决方案帮助我们显著提高了产能。” Bennett 兴奋地说道。“由于生产时间缩短了,我们的产能扩大了百分之五十以上。同时,他强调说,产品的质量和精确度也提高了。”由于生产重复精度的提高,现在 Asset 公司有能力实现质量的提升。而这样的提升从长远看也会优化后续的焊接工序,因为这不仅仅会导致焊接时间的缩短,由于咬合缝和焊缝的一致性水平提高,也能够节省焊接材料的使用。此外,影响到员工健康的健康问题,高强度振动中的人工操作也由此取消了,所以安全性也提高了。

由于其根据顾客要求而量身定制的设计,该模块化系统在任何时间里都能满足 Asset International 公司的要求。Riexinger 公司对于这样的结果也非常满意,“第一次设计就能以如此的精确度和速度来加工如此巨大的塑料工件,而且同时也提高了员工的安全水平,对此我们感觉非常自豪。” Riexinger 公司的项目负责人 Manuel Kratz 强调说。因此,这家坐落在巴德利本策尔的公司认为,以机器人为基础的自动化解决方案在塑料加工部门一定会有长足的发展。“对于工业 4.0 来说,这种解决方案的前景很大,而且,我们的顾客已经提出需求了。” Theobald 乐观地告诉我们。

坐落在 Bad Liebenzell 的 Eugen Riexinger GmbH & Co. KG 公司开发出了一种高度整合型的,加工巨型管道的自动化解决方案,这种解决方案在 Weholite 授权的 Asset International. 公司的工厂里进行生产,地点在威尔士的 Newport 市。为适应这样的生产要求,KUKA 不但提供了 KUKA 120 R2700 extra HA 型机器人,还提供了 KL 1500-3 型线型单元。此外还有两台用于外接旋转轴的 MG 360 型的 KUKA 伺服电机,和 KUKA CNC 加工控制软件。“这是我们首次尝试自动化解决方案。” Asset International 公司的运营经理 Graham Bennett 解释说。

目标:提升灵活性,增强准确性和再现性

“对于这种自动化项目最大的挑战是,如何对巨大,而且轮廓和形状又各不相同的部件实施可靠而灵活的加工。” EugenRiexinger GmbH & Co. KG 公司的总经理 Markus Theobald 向我们解释说,而该公司是 Asset International 公司解决方案的提供者。这家坐落在 Bad Liebenzell 的公司在用于塑料管道加工,塑形和装配方面所用到的塑料焊接设备,焊接机械,和管道切割设备上,在全球处于领先地位。为了提高 Asset International 公司的生产安全性和灵活性,也为了提升工作的精确性和加工产能-这方面的工作目前还是依靠手工来完成的- Riexinger 公司现在急需一种易于操作的,能够融合一台机器人和加工主轴的模块化解决方案。

Riexinger 最想达成的目标是建立一种模块化的系统。“让我们的顾客有能力根据不同的要求不断扩展或改进其使用的系统。” Theobald 说。而 KUKA 的六轴机器人为加工提供了更好的刚性,再加上 KUKA 的 CNC 工艺软件包,Theobald 坚信 KUKA 方案就是最佳方案-而且是唯一的-目前市场上所能得到的,整合性最好的方案。在 2013 年底,小部件应用部分成功的安装在顾客的现场。“我们正与 KUKA 公司紧密合作逐步开展系统的开发工作,以达到顾客的需求。”现在又出现了另外一个焦点问题,那就是如何以尽可能简单自如的方式有效的夹持这些超常巨大的工件。

灵活的夹持及加工工艺

KUKA 120 R2700 extra HA 型机器人属于 KUKA KR QUANTEC 系列,该机器人的最大载重量为 120 千克,是为高精度要求的工作特别设计的,适用于机加工和激光加工领域。对于坐落在 Newport 市的 Asset International 工厂来说,该机器人用一种特殊设计的高速加工主轴来对这些巨大的塑料管道部件实施机加工操作。

在加工之前,工人们将工件放置在多功能夹持台上夹紧,或是将工件固定在由旋转轴控制的,自动调节中心的工作台上。在这种无障碍设计的系统中,安装在线型工作单元上的机器人可以直接移动到所需加工的塑料工件面前并根据要求自动对工件进行加工。“这样的方式,能够让我们的工人从非常费力的劳动中解脱出来,而且这样的工作还有很大的振动。” Bennett 解释说。而且,工人们再也不需要进行一些加工前的人工准备工作,比如需要爬梯子上到平台上,用圆规、卷尺或仪表进行测量,用刀锯或电锯进行切割,用磨削机或电动手刨打磨表面,这些都不需要了。Bennett 认为,这样的工作方式是很重要的,因为员工们不再将机器人视为对他们工作岗位的一种威胁,而是将机器人看成完成艰苦工作时的有效助手,也视为团队成员之一。

产能提高百分之五十甚至更多

“这种解决方案帮助我们显著提高了产能。” Bennett 兴奋地说道。“由于生产时间缩短了,我们的产能扩大了百分之五十以上。同时,他强调说,产品的质量和精确度也提高了。”由于生产重复精度的提高,现在 Asset 公司有能力实现质量的提升。而这样的提升从长远看也会优化后续的焊接工序,因为这不仅仅会导致焊接时间的缩短,由于咬合缝和焊缝的一致性水平提高,也能够节省焊接材料的使用。此外,影响到员工健康的健康问题,高强度振动中的人工操作也由此取消了,所以安全性也提高了。

由于其根据顾客要求而量身定制的设计,该模块化系统在任何时间里都能满足 Asset International 公司的要求。Riexinger 公司对于这样的结果也非常满意,“第一次设计就能以如此的精确度和速度来加工如此巨大的塑料工件,而且同时也提高了员工的安全水平,对此我们感觉非常自豪。” Riexinger 公司的项目负责人 Manuel Kratz 强调说。因此,这家坐落在巴德利本策尔的公司认为,以机器人为基础的自动化解决方案在塑料加工部门一定会有长足的发展。“对于工业 4.0 来说,这种解决方案的前景很大,而且,我们的顾客已经提出需求了。” Theobald 乐观地告诉我们。

- 下一篇:汽车模具结构面自动化加工应用

- 上一篇:伊顿入选2017福布斯“美国最佳雇主”榜单

举报 0

收藏 0

分享 98

-

2024海康机器人行业解决方案系列发布会

2024-10-14 -

2024年机器人行业5大发展趋势

2024-07-29 -

AMTS | 以智驭新,协作创造汽车行业新质生产力

2025-02-17 -

汽车制造新范式,AMR赋能汽车工业智造新蓝图

2024-06-20

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05