机加工与增材制造在功能原型上的对比

在以前,CNC加工实际上是唯一能够快速加工出功能原型零件的技术。过去的增材制造技术虽然也能制造出样品,但都是非功能性的。如今,情况已有所改善——增材制造技术已能够制造出坚韧的刚性零件了。但即便如此,CNC加工的效率仍然要远远高于增材制造。当需要制作短期使用的功能原型零件时,应该如何选择CNC加工技术和增材制造技术的最佳时机呢?

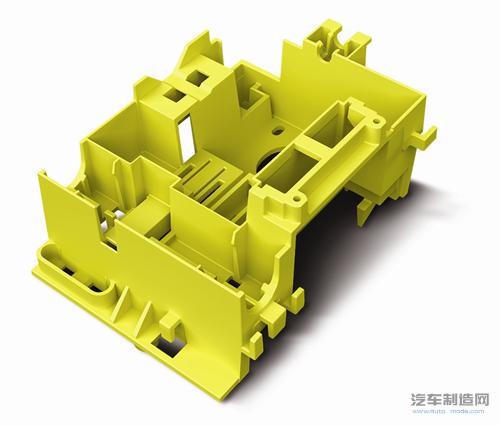

像这样的塑料零件,可以通过增材制造或数控铣削制造出来,不过哪种方式会更好呢?

Proto Labs公司主要生产快速、短期使用的零件,在其常规运行中,同时采用了这两种工艺。该公司在其官方网站上(protolabs.com)发布了一篇文章,对两者的优势进行了对比,以下为部分对比内容:

1.材料选择。优势:机加工。与增材制造技术相比,机加工所能处理的材料范围要更广一些,无论是金属还是塑料材质,均是如此,尽管增材制造技术也能够处理大部分的弹性材料。

2.几何体。优势:增材制造。对机加工来说,尖锐的内角、咬边和较深的容器等特征,是该生产技术所面临的难点。此外,弯曲的内部冷却通道及其他内部结构,也是机加工技术无法实现的,该技术也无法制造出某些整体结构。按照Proto Labs公司的说法,机加工技术无法生产出威浮球,而这对增材制造技术来说就是小菜一碟。

3.公差与表面修整。优势:机加工。严密的尺寸精度和良好的表面修整,这对机加工而言就是家常便饭。增材制造技术能够制造出相对光滑和精准的结构,但却很难将公差控制在较小的范围内。

此外,还有一项内容是Proto Labs公司未曾列出的,特此指出:

4.无人监督的运行。优势:增材制造。对原型的外包生产而言,无需考虑人员值守这一因素;但对其内部生产来说,这也是一个潜在的要点。在机加工过程中,通常需要员工值守来安装设备,以及监督各类操作运行。对比之下,增材制造技术则无需耗费大量人力。打印流程可以在晚上进行,无需人员监督,这样在第二天早上即可获得其所制造出的零件。因此,这一技术十分适合那些需要耗费大量人力和机床来执行其他任务的工厂。

当需要获取小批量的样品,而不仅仅是其中一部分时,Proto Labs公司指出,除上述两种方式外,还有第三种值得考虑的方式:短期使用的注塑成型技术,这一方式或许更优于上述两种方式。然而仍需考虑的是,用于注射成型的模具本身是需要采用机加工,还是增材制造技术来制造?- 下一篇:高精度的微米公差加工

- 上一篇:面向2030年,再制造技术的5大趋势6项关键技术

编辑推荐

最新资讯

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43