锻造铝合金上横臂减重46%

目前,国内汽车轻量化的呼声越来越高涨,各个车企也都在轻量化领域加大投入力度,包括铝合金锻造材料和工艺的研发,也增加了其在汽车关部件上的应用范围。

图1 上横臂外观

上横臂是双横臂独立悬架的重要零部件,在工作过程中主要承受侧向力和纵向力,锻造铝合金上横臂不仅能够使整车减重5 kg,而且在受到碰撞后所吸收的能量要比铸造铝合金高出50%左右,还能够提高汽车的操纵安全性。上横臂的实体零件如图1所示,外形轮廓虽然较简单,但除了端头部位其他地方变形较大,锻造技术难度也较大,表面精度要求比较高。

文中对锻造上横臂进行CAE仿真模拟,在保证安全的基础上,最大限度优化了零件结构。并对粗晶引发疲劳断裂的上横臂进行分析,提出相应的改进措施。

上横臂材料的选择

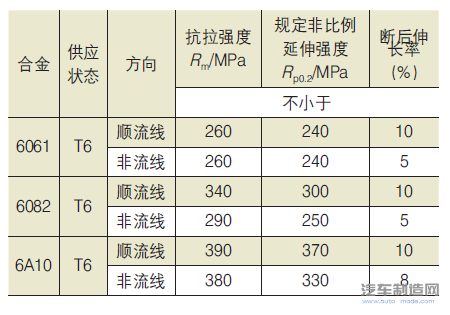

表1 6000系锻造铝合金的机械性能对比

上横臂是汽车上的安全结构件,安全系数要求较高,需要选用力学性能较高的材料。目前,锻造铝合金通常采用高强度可热处理的6000系合金,如6082、6061等铝合金,为了进一步提高军车的可靠性,本文选用更高强度的6A10铝合金,其屈服强度可达到330 MPa以上,能够保证军车具有更高的安全系数。6082、6061和6A10三种锻造铝合金的机械性能对比如表1所示。

上横臂的CAE分析

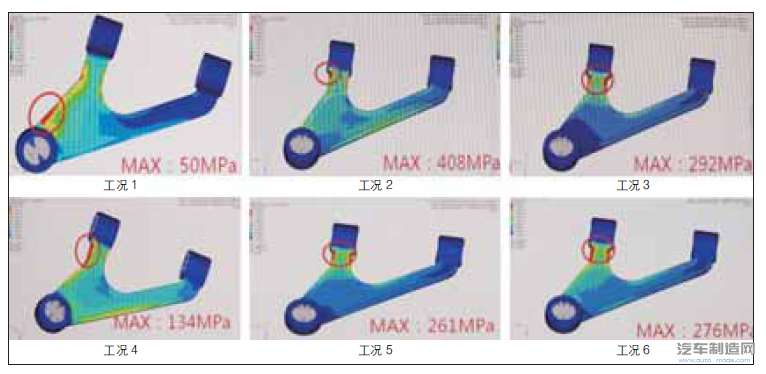

图2 上横臂六种工况下的受力情况(初始形状)

结合某型号军车钢制件的外形、受力情况及使用环境初步确定上横臂的外形结构,上横臂采用V型结构。通过CAE仿真模拟,分析上横臂在6种典型工况下的应力分布,由图2可以看出:初始形状的上横臂在工况2、工况3、工况5和工况6的最大应力都高于240 MPa的要求值,不满足强度要求,且最大应力集中在零件的边缘区域,此区域是上横臂的易变形失效的薄弱部位,中间区域的受力较小。根据上横臂的这一受力特点进行设计优化,增加边缘区域的厚度,同时在边缘区域做加强筋,将零件的中心区域减薄。改进后重新进行CAE计算模拟,以上工况的最大应力均满足要求,且最大应力值下降50%,完全满足零件的使用要求,改进前后的上横臂在不同工况下的最大应力如表2所示。采用锻造铝合金设计的上横臂质量1.45 kg,比钢制件减轻了46%。

表2 不同工况上横臂所受的最大力汇总

锻造铝合金上横臂的制造工艺

上横臂锻件的外形较复杂,截面变化也较大,而且尺寸精度和表面质量要求都较高,因此要严格控制锻造工艺流程和热处理工艺。由于铝合金的外摩擦因数大、流动性差,若变形速度太快,易使锻件产生起皮、折叠、晶粒结构不均匀和开裂等缺陷。结合上横臂的自身结构特点,采用辊锻机进行制坯,电动螺旋压力机进行锻造。为减小铝合金的变形量,采用预锻加终锻二次锻造成型。

为了提高上横臂的强度,保证其具有良好的综合性能,还需要进行T6热处理,在热处理过程中,必须要严格控制固溶处理温度,将锻胚放入保温炉内,升温至535℃,保温2 h,水冷后,放保温炉内,升温至175℃,保温2 h,为减少锻件的淬火变形和残余应力,一般会在水中加入聚二醇。此外,要尽可能缩短淬火转移时间。

上横臂的金相组织及性能检测

1. 材质分析

通过线切割在上横臂的端头处取试验样块,将样块打磨后,按照标准GB/ T7999《铝及铝合金光电直读发射光谱分析方法》进行化学成分检测,上横臂材质的最终检测结果如表3所示。

2. 金相组织

在上横臂的腹板处取金相样块,进行磨样抛光处理后,采用NaOH水溶液进行腐蚀,观察腐蚀后的显微组织发现:心部金相组织晶粒细小均匀,整体呈方向性分布,主要强化相已完全固溶于α固溶体基体;而边缘金相组织晶粒比较粗大,且粗晶的内部存在少量细小的亚晶粒。这种粗晶缺陷不仅会导致锻件的塑性和韧性降低,而且在锻件中的粗晶组织区及粗晶组织与细晶组织过渡区,材料的疲劳强度降低,此处容易引发疲劳断裂。

3. 低倍流线

在上横臂的腹板和端头处截取样块,磨样抛光后,用100 g/L的NaOH溶液腐蚀15 min后,迅速转移用流动的清水冲洗,然后用20%的HNO3溶液清洗,除去表面黑色碱产物,再用流动的清水冲洗。

上横臂腹板处腐蚀后的横向断口流线和端头的横向断口流线都清晰可见,均沿锻件外形轮廓连续分布,中间区域的组织细密。在腹板的边缘和端头的圆周处都有粗大的再结晶晶粒组织,厚度约为1 mm,更进一步验证了粗晶缺陷的存在。这种粗晶缺陷容易在锻件的表层及腹板与加强筋的交界处产生。

4. 机械性能

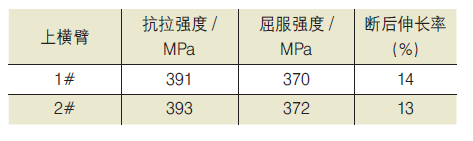

表4 上横臂的机械性能数据表

在上横臂的边缘部位顺流线方向取拉伸试样进行力学性能检测,拉伸试棒采用5d0的圆

形标准试样,L0=50 mm,d0=10 mm。通过试验数据分析,上横臂的强度均高于6082锻造铝合金的强度,且上横臂的屈强比达到91%,具体的机械性能见表4。因此,上横臂的力学性能完全满足使用要求。

台架试验

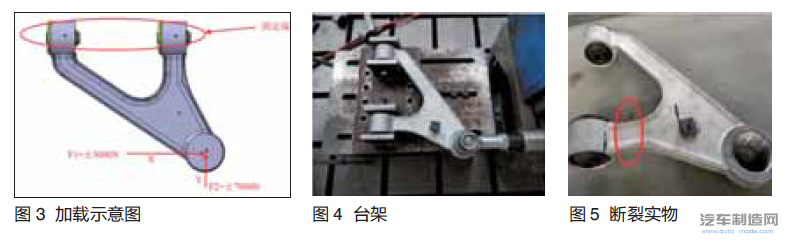

对上横臂总成(均带衬套总成)进行台架试验,将样品固定在液压伺服试验设备上。样品的加载方式如图3所示,安装和台架试验如图4所示。先在X方向施加正弦波载荷F1=±6 000 N,试验频率2 Hz,循环次数1万次;然后在Y方向施加正弦波载荷F2=±6 500 N,试验频率2 Hz,循环次数100万次,整个试验过程中,对固定端的衬套进行强制风冷。试验后检查样品是否变形、破裂。上横臂在Y方向加载循环试验进行至33.8万次时发生断裂,断裂部位如图5所示,在短臂与衬套孔的过渡处断裂,断口与衬套孔的轴向平行。

失效分析及改进措施

1. 断口分析

对断裂上横臂的断口进行分析,其宏观断口由扇形的光滑细腻区和粗糙区两部分组成,其中光滑区约占整个断面面积的40%,从断面上的纹路走向判断,上横臂的裂纹起源于上横臂的次表层。通过扫描电子显微镜观察断口,裂纹源区距离上横臂表面约0.9 mm,继续放大观察,裂纹源区不存在缺陷,光滑细腻区的微观形貌为疲劳特征,粗糙区的微观形貌为韧窝,详见图6。

图6 断口的宏观和微观形貌

图7 断口的宏观和微观组织

垂直于上横臂的断口进行解剖,观察截面的组织,断裂的上横臂表层存在深约1.05 mm的粗晶区,如图7所示,裂纹起源于粗晶区和细晶区的交界处,箭头指向处粗晶的晶粒内部存在少量细小的亚晶粒。

对断裂上横臂的表层粗晶区和心部细晶区分别进行硬度检测,表层粗晶区的硬度明显低于心部的细晶区,表层硬度平均为123HV,心部硬度为131HV。

2. 改进措施

通过对断裂上横臂断口的分析推测,上横臂表层存在的粗晶缺陷是引起疲劳断裂的主要原因。为了合理控制粗晶的产生,可以从结构调整和锻造工艺控制两个方向改进:

(1) 增加短臂与衬套孔处的圆角,减小变形量,尽量避免产生应力集中;

(2) 合理控制锻造温度,锻造的初始温度设定在470℃,保证终锻温度控制在410℃以上;

(3) 保证锻造模具的温度,锻造时模具温度过低,可能在金属表面形成粗晶,因此,模具温度要控制在350℃以上。

3. 台架验证

对改进后的上横臂重新进行台架试验验证,试验结束后,样件没有变形、断裂的现象,满足试验要求。对试验后的上横臂进行解剖,观察短臂与衬套孔过渡处的流线,也未发现有粗大的再结晶缺陷。因此,改进后的上横臂消除了粗晶缺陷,完全满足军车的使用要求。

结束语

(1) 采用高强度的锻造铝合金6A10替代传统的钢板生产上横臂,使整车减重5 kg,达到明显的轻量化效果。

(2) 上横臂采用锻造工艺生产,进行固溶时效处理后,机械性能非常高,屈服强达到370 MPa以上,其安全系数非常高,因此在强度方面该零件满足设计要求。

(3) 上横臂在锻造过程中容易产生粗晶缺陷,通过结构调整、控制锻造温度和模具温度可以有效的抑制粗晶产生。编辑推荐

最新资讯

-

果栗智造磁悬浮技术赋能汽车制造:破

2025-04-03 19:27

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42