微熔切割代替扫描振镜切割

2017-05-31 22:44:09·

引言提到微加工,许多人会想到超短脉冲激光。然而,对于许多应用,使用振镜的冷加工无法实现我们所需的精度和边缘角度(锥角)。当输送到材料切口边缘的能量(密度)较低时,或当材料重新沉积在那里时,就会产生尖锐的角度。在这种情况下,建议使用固定光学元件,工艺气体喷嘴和高精度运动轴。然而,轴的加速和进给速度并不

引言

提到微加工,许多人会想到超短脉冲激光。然而,对于许多应用,使用振镜的冷加工无法实现我们所需的精度和边缘角度(锥角)。当输送到材料切口边缘的能量(密度)较低时,或当材料重新沉积在那里时,就会产生尖锐的角度。在这种情况下,建议使用固定光学元件,工艺气体喷嘴和高精度运动轴。

然而,轴的加速和进给速度并不像那些具有低转动惯量的振镜扫描那样高。 因此,使用固定的光学元件和轴线会导致熔融的形成,并且必须确保这不会对零件的质量产生不利影响。

良好的边缘质量和尖锐的锥角

与传统的熔化切割技术(例如基于碟片激光器和CO2激光器的技术)不同,超短脉冲确保在非常有限的时间内仅对极其有限的区域施加热量。这确保了零件不会受到任何热损伤。

如果我们正确地进行加工,那么与使用振镜进行冷切割的工艺相比,微熔切割可以获得良好的边缘质量和更尖锐的锥角。优化的喷嘴在高压下传送工艺气体,以将熔体驱出切割切口。包括喷嘴几何形状和位置以及工艺气体类型和压力,这些关键因素都会对结果产生影响。

检测技术是确保质量的关键

另一重要方面是开发合适的安装装置、支架或夹具。它们应该能够将部件牢固地保持在适当位置,同时实现自由切割,而不需要在零件下方直接支撑。该设计还应优先考虑与激光一起使用的适用性,以避免所谓的穿刺点。

同时,不要低估测量技术在开发过程和质量控制方面的重要性。系统必须能够可靠地测量公差在5微米或更好精度的形状和位置,并测量小于1微米的平均粗糙度(Ra)。

适用于陶瓷

这种特殊的微熔切割不仅用于加工金属,也可用于加工陶瓷。还可以并行使用多个处理光学器件,以使工艺成本经济有效。这种“光束分离”可以使用来自通快的TruMicro系列的强大超短脉冲激光器来实现。我们可以使用各种精细加工技术来进一步提高加工结果。

微熔切割工艺完成后,可以对材料施加热量以获得特定程度的硬度,强度或去除材料的残余应力,这类似于在电火花加工和微铣削之后通常使用的热处理工艺。表面的粗糙度也可以通过打磨进一步减少。

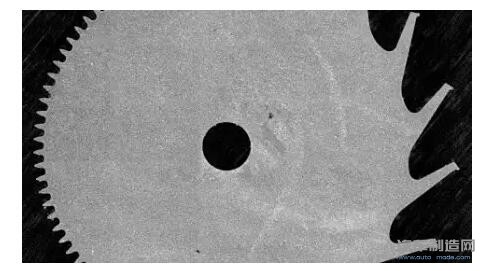

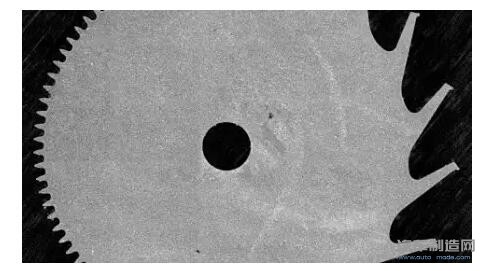

另一个选择是在激光加工过程之后电镀部件。这些方法已经是最先进的技术,例如制表业。该领域也是微型熔化切割和钻孔的最重要的领域之一,例如宝石轴承,手表和其他设计元素。

90° 的边缘角度

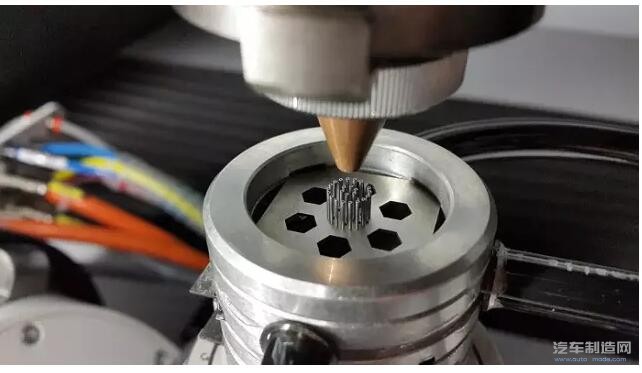

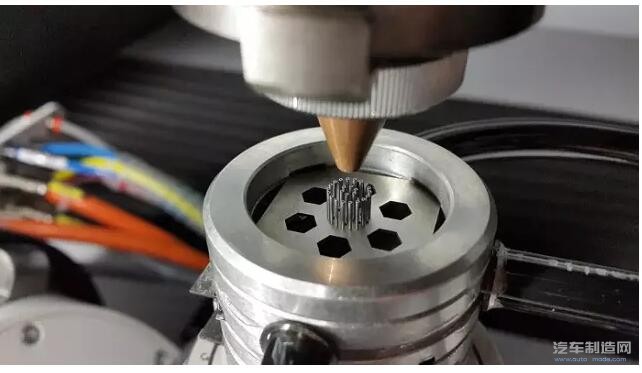

90°边角是微加工技术的常见要求。 可以通过在开孔过程中使用所谓的环钻光学器件(trepanning optics)来实现较小的孔。环钻光学器件使激光光束具有倾斜角度并围绕摆动点旋转以校正锥角。

这种方法也越来越显示出对于更复杂几何的处理能力。高精度的进给速度再次依赖机械轴。然而,大多数扫描光学器件仍然需要进一步开发,并且必须更好地适应这些高要求的应用,以使它们更加便于使用并适合工业应用。另一种解决方案是值得思考的机械化需求:通过使用柔性可倾斜的样件支撑来补偿锥角。

高精度

总而言之,微熔切割是配备高精度应用振镜来进行冷切割行之有效的替代方法。然而,这仍然有非常大的进一步发展空间,例如在零件支撑,零件处理和工艺加气系统领域。我们还可以对专用光学元件进行改进,例如通过创建便于使用的光束定位的专用扫描光学器件来补偿复杂轮廓中的锥角。

提到微加工,许多人会想到超短脉冲激光。然而,对于许多应用,使用振镜的冷加工无法实现我们所需的精度和边缘角度(锥角)。当输送到材料切口边缘的能量(密度)较低时,或当材料重新沉积在那里时,就会产生尖锐的角度。在这种情况下,建议使用固定光学元件,工艺气体喷嘴和高精度运动轴。

然而,轴的加速和进给速度并不像那些具有低转动惯量的振镜扫描那样高。 因此,使用固定的光学元件和轴线会导致熔融的形成,并且必须确保这不会对零件的质量产生不利影响。

良好的边缘质量和尖锐的锥角

与传统的熔化切割技术(例如基于碟片激光器和CO2激光器的技术)不同,超短脉冲确保在非常有限的时间内仅对极其有限的区域施加热量。这确保了零件不会受到任何热损伤。

如果我们正确地进行加工,那么与使用振镜进行冷切割的工艺相比,微熔切割可以获得良好的边缘质量和更尖锐的锥角。优化的喷嘴在高压下传送工艺气体,以将熔体驱出切割切口。包括喷嘴几何形状和位置以及工艺气体类型和压力,这些关键因素都会对结果产生影响。

检测技术是确保质量的关键

另一重要方面是开发合适的安装装置、支架或夹具。它们应该能够将部件牢固地保持在适当位置,同时实现自由切割,而不需要在零件下方直接支撑。该设计还应优先考虑与激光一起使用的适用性,以避免所谓的穿刺点。

同时,不要低估测量技术在开发过程和质量控制方面的重要性。系统必须能够可靠地测量公差在5微米或更好精度的形状和位置,并测量小于1微米的平均粗糙度(Ra)。

适用于陶瓷

这种特殊的微熔切割不仅用于加工金属,也可用于加工陶瓷。还可以并行使用多个处理光学器件,以使工艺成本经济有效。这种“光束分离”可以使用来自通快的TruMicro系列的强大超短脉冲激光器来实现。我们可以使用各种精细加工技术来进一步提高加工结果。

微熔切割工艺完成后,可以对材料施加热量以获得特定程度的硬度,强度或去除材料的残余应力,这类似于在电火花加工和微铣削之后通常使用的热处理工艺。表面的粗糙度也可以通过打磨进一步减少。

另一个选择是在激光加工过程之后电镀部件。这些方法已经是最先进的技术,例如制表业。该领域也是微型熔化切割和钻孔的最重要的领域之一,例如宝石轴承,手表和其他设计元素。

90° 的边缘角度

90°边角是微加工技术的常见要求。 可以通过在开孔过程中使用所谓的环钻光学器件(trepanning optics)来实现较小的孔。环钻光学器件使激光光束具有倾斜角度并围绕摆动点旋转以校正锥角。

这种方法也越来越显示出对于更复杂几何的处理能力。高精度的进给速度再次依赖机械轴。然而,大多数扫描光学器件仍然需要进一步开发,并且必须更好地适应这些高要求的应用,以使它们更加便于使用并适合工业应用。另一种解决方案是值得思考的机械化需求:通过使用柔性可倾斜的样件支撑来补偿锥角。

高精度

总而言之,微熔切割是配备高精度应用振镜来进行冷切割行之有效的替代方法。然而,这仍然有非常大的进一步发展空间,例如在零件支撑,零件处理和工艺加气系统领域。我们还可以对专用光学元件进行改进,例如通过创建便于使用的光束定位的专用扫描光学器件来补偿复杂轮廓中的锥角。

编辑推荐

最新资讯

-

刚刚!比亚迪“闪电”融资435亿港元

2025-03-04 13:15

-

赋能电动未来,埃马克重庆技术日展示

2025-03-03 20:22

-

旭化成首战全球供应链管理大赛斩获佳

2025-03-03 19:46

-

比亚迪叉车:绿色动力引擎,引领智慧

2025-02-21 13:17

-

3D打印如何让模具成本直降60%! TCT亚

2025-02-20 11:20