2014年开始汽车生产量开始下滑

2014年开始汽车生产量开始出现下滑,库存车辆增多,呈现供大于求的状态。现今不少供应商以优惠达30%的价格处理库存车辆,在这种大环境下,新车的开发计划延迟,模具行业也受到了影响。

河北省是汽车覆盖件模具制造产业的主要基地。从去年开始,河北省不少模具企业的订单需求明显减少,甚至陷入了求生存的艰难时期。

世界上规模最大的汽车模具企业天津汽车模具股份有限公司(以下简称“天汽模”),也免不了要接受汽车产量下滑的大环境考验。天汽模通过各种改革举措,顺应市场变化反而实现了跨越式的发展,如今天汽模已经成为世界最大、一流的汽车模具企业。

天汽模的二次改革实现跨越式发展

1995年天汽模进行了从国营到民营的改制,实行了企业的第一次改革。在日本FUJI的技术协助下,全面引入日本的管理运营方式,面对国内外市场的需要,走专业化、规模化道路。

20年后,天汽模改变了之前技术和组织管理运营体制,实行了第二次改革。改革的背景是在收购德国一家模具制造公司后。

在执行“用最少的人,达成最好品质,最短交期”战略计划过程中,天汽模德国工厂用了1年的时间就得以成功执行,但在中国工厂也执行了1年的计划,虽然用的是世界最高水准与规模的设备,但品质还是有不足,计划方案实行起来很困难。

天汽模分析了各种状况,发现中国工厂里作业者为了多赚工资而产生了很多的加班,而实际的产出,加班前和加班后并没有太大的差异,可以说员工的工作是处于应付的状态。德国企业的作业者为了高品质而工作,发生问题后会找出原因,并有解决问题的责任感,因此不会重复发生一样的失误。

发现根本原因是组织结构与员工意识,可是解决问题涉及多部门,这是非常复杂的一项管理,而天汽模充分意识到这一点并决定去改变,这是非常了不起的。为了改变意识,天汽模认为首先需要一个能承载这些思路的胸怀,从而达到凡事能从容应对。结论是为了改变意识部门独立运营的体系转换。

在公司主导业务之外,各部门独立创收

通过制度改革,达成目标:

-

第一目标:降低模具生产单价、保证品质、提高竞争力

-

第二目标:各部门独立创收

类似于阿米巴经营方式,在以公司为主导进行的事情之外,各部门利用拥有的专业资源以创造新盈利为目标对外承接业务,这是为了在没有业务时让各部门独立生存下来而进行的改革。

实行的基准管理运营方式下级服从上级的垂直系统,现在独立部门运营变换成水平运营方式。即营业、设计、生产、组织、品质、财务等独立分配。部门间以B2B关系构建,设计或 CAM, 生产问题发生的损失费用由责任部门承担。

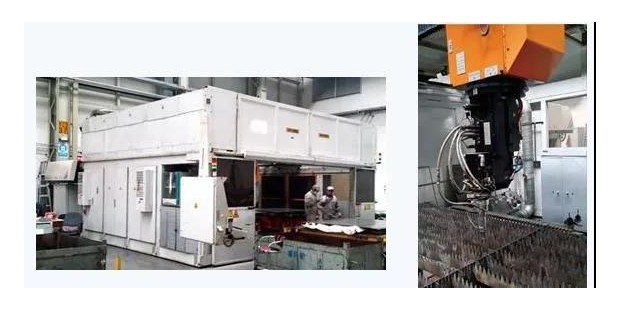

比如NC加工部门,也从其他行业中承接加工任务。在天汽模工厂附近有A320的生产线,今年近期预计会投入A330的生产。在中国现在航空零件市场正在增温,通过拥有的5轴设备进行航空零件加工等多种途径都可以成为部门的收益来源。

天汽模实施第二次改革后,现在每个员工对自己的工作都有不错的责任心。当每个员工抱着一份责任,能时刻思考利用公司的资源创造收入时,这必将会积累成公司强大的竞争力。

值得一提的是,这样的改革,是在汽车产业处于繁荣时期的3年前就已开始推进。

NCBrain助力天汽模自动化加工

天汽模的第二次改革追求无人工厂、降低模具制造成本、改善模具品质以及降低人工费用等目标,在这个过程中,NCBrian扮演了重要的角色。

10年前天汽模就开始强化软件的引入,通过铸造素材的SCAN测定切削量,从以球刀加工方式为主的改成可以实现无人化加工的R-CUT。刀具和设备交替为了实现无人化也为无人化做了很多努力,但是作业者还是不得不守在设备的旁边。从2013年天汽模开始引入 NCBrain,之后完全实现自动化加工。

以前需要作业者12个小时的工作,现在只需要8小时就可以了。NCBrain 引入后,缩短了加工时间,提高了21%的加工效率。

传统NC加工存在的问题:

很多的NC加工过程,依赖于工程师的经验,以经验来修正程序问题。由于不同工程师能力的不同而导致不同的结果。

-

加工情报不足引起不必要的不良发生;

-

加工效率不高、品质不稳定、 过负荷引起断刀;

-

很难实现ATC的无人化加工;

-

人才流动导致技术流失。

NCBrain的的优势:

NCBrain只需要简单的指令即可完成所有的操作,其根据程序可以识别加工工件的形状和余量;按照内部数据库自动调入数据库设定好的条件,把程序优化最佳的加工条件后传送到机器上加工,使得切削加工一直在最佳的条件下进行,进而完成所有功能的操作。

其次,NCBrain利用数据库的优化功能,自动分析切量及负荷,从而控制进给速度,自动增加或降低进给速度,进行加工;并可以按照球刀接触点自动调整转数;预测过负荷处,自动增加或减少刀路;自动产生斜向刀路,自动删除空刀,自动删除无法加工区域,避免碰撞刀具底部。

再次,NCBrain使用2D图档,可以更方便迅速的生成加工轮廓,自动择定加工过程和刀具并生成程序,存于NC数据库中,并利用FTP或者DNC传送到机器上,利用IGES和模拟后的模型对比,显示过切及未切部位,从而防止不良加工或冲突加工的发生。