林肯电气 焊接工艺在超薄板焊接中的应用

2017-06-07 15:35:48·

本文主要介绍林肯电气最新推出的AC-STT®波形焊接工艺,这种新的焊接工艺是林肯电气为满足汽车行业轻量化的趋势而推出的超薄板焊接技术解决方案,已经在北美和中国市场成功推广应用。

工艺应用背景

随着汽车焊接结构轻量化、结构减重的需求,材料的发展特别是高强度钢超薄板(厚度≤0.8mm)材料的应用、未来轻量化、薄板焊接是汽车焊接结构及骨架发展趋势。

目前高强度板厚已经做到0.8mm板厚,未来更向0.6mm、0.4mm板厚发展,研究适合薄板的焊接方法,确定最佳的薄板焊接工艺,提高焊接一次合格率,提升焊接产品质量,对焊接设备和焊接工艺提出了挑战。

超薄高强钢材料的广泛应用,其焊接特点:易烧穿,材料相变内应力大,焊接变形难控制,这对于电弧焊接工艺提出极大挑战。

工艺介绍

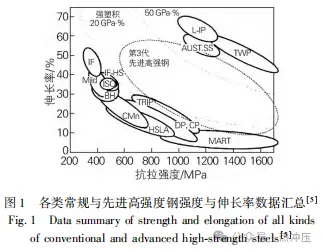

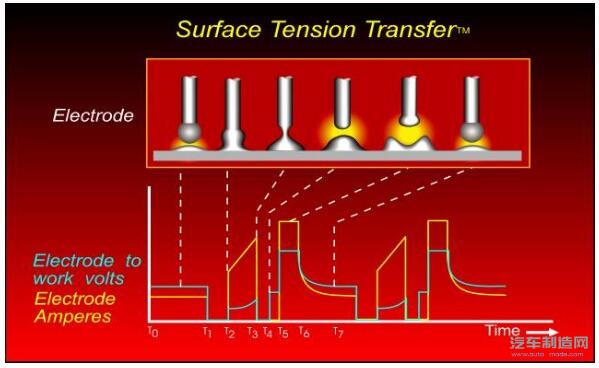

STT ®表面张力过渡

STT®表面张力过渡焊接工艺是林肯电气于1992年推出的有技术专利的薄板焊接工艺,是一种基于高速逆变技术的电流控制的全位置焊接工艺,区别于传统短路过渡,其在熔滴与熔池接触和熔滴脱离焊丝端部瞬间,通过对电流进行精确控制,利用表面张力进行熔滴过渡,从而消除飞溅。其波形如图1所示,即使在100%CO2气体保护情况下,也仅有极少量飞溅。具有低热输入、低飞溅、低烟尘和低成本的特点,在推出后在市场上得到广泛应用。

图1 STT®输出波形示意图

AC-STT®焊接工艺

AC-STT®焊接工艺是林肯电气在STT®波形的基础上,最新开发的应用于超薄板焊接的工艺,其主要是通过林肯先进工艺模块实现极性变换,焊接在DC+和DC-之间转换,通过Balance在0-100%之间设置,调节波形正负半周的比例来实现对热输入的精确控制,“0”代表焊接输出完全在DC-,“50%”表示输出波形在正负半周完全相等,“100%”表示焊机输出完全在DC+,如图2所示。从而使焊缝的热输入得到精确控制,确保在薄板焊接中不烧穿和控制变形。

图2 AC-STT®输入波形控制示意图

AC-STT®焊接模式

AC-STT®针对不同焊丝直径和不同保护气体有四种模式,分别对应于1.0/1.2mm实芯焊丝,100%CO2和氩气二氧化碳混合气,提供差异化的工艺解决方案。如表1所示。

AC-STT®焊接工艺的适用性

对于林肯电气为汽车行业薄板焊接推荐的STT®和AC-STT®焊接工艺而言,对于搭接焊缝,针对不同的板材厚度和不同的搭接间隙,推荐不同的焊接工艺,如表2所示。

AC-STT®焊接工艺在汽车座椅焊接中的应用

项目应用信息

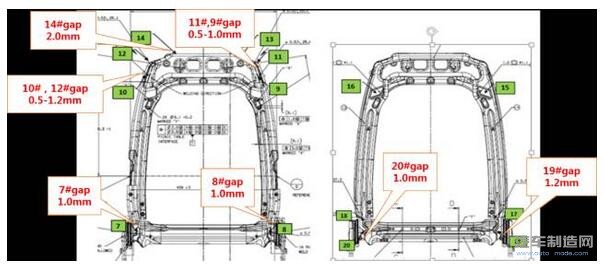

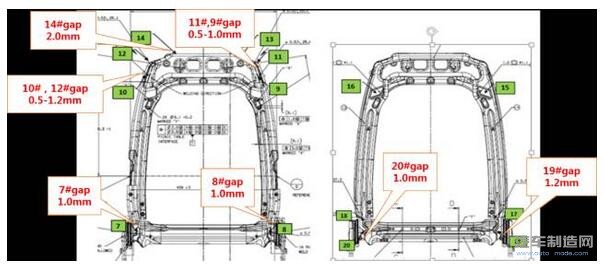

在江森座椅有限公司工厂,座椅靠背骨架项目,靠背骨架两侧侧板采用0.8mm高强钢(980MPa)薄板,骨架上下横梁采用0.8mm高强钢(480MPa)薄板,搭接焊缝,焊缝长度分别在18-42mm之间,焊缝间隙在0.5-1.0mm之间,靠背骨架产品焊缝如图3所示。

图3 汽车座椅靠背骨架焊缝示意图

该汽车座椅骨架焊接工作站由林肯电气自动化部门集成,选用林肯PowerWave系列焊接电源、先进工艺模块、Autodrive S伺服送丝系统和焊接机器人,如图4所示(向左滑动有更多图片),其中先进工艺模块是实现AC-STT®焊接工艺的必备硬件条件,林肯电气根据客户不同需求提供组合式的焊接解决方案。

图4 AC-STT®焊接工艺主要焊接设备

项目主要问题及解决方案

通常汽车座椅骨架产品零件板材厚度在1.0-2.0mm之间,林肯电气成熟的STT®焊接工艺焊接此类焊接结构产品,取得良好的效果。因汽车行业的减重,及汽车轻量化的需求,骨架焊接产品也逐渐开始采用1.0mm甚至以下厚度的高强薄钢,在生产过程中,由于搭接间隙引起的烧穿和咬边等焊接缺陷比较严重,补焊率较高,成本上升。对此,林肯电气向客户推荐最新开发的AC-STT®焊接工艺,对现场进行焊接工艺优化,焊接质量明显提高,如图5所示,在解决大间隙超薄板焊接解决方案上,效果显著。

图5 超薄板大间隙焊缝图

在对骨架项目4个弧焊焊接工作站进行AC-STT®焊接工艺升级后,工厂班组统计的焊接质量结果,显示AC-STT®焊接工艺升级后,骨架焊接产品一次合格率有大幅提升。如表3所示。可以看出,AC STT®在改善焊缝质量及降低补焊率上成效明显。

结论:AC-STT®热输入可以精确控制的波形特性及其焊接热输入量,在超薄板焊接过程中对焊接间隙和焊缝位置的不敏感度,如此既保证焊缝的熔深,又使焊缝不易烧穿;同时因其电弧较冷的特性,使其在较大间隙焊接时避免咬边,在薄板焊接工艺及焊接质量上相比其他焊接工艺具备领先优势。

作者简介:

沈云飞,林肯电气(管理)有限公司自动化实验室经理,专注于林肯电气先进焊接工艺在汽车行业的应用。

臧杰,江森座椅有限公司高级焊接专家,有超过25年的各类焊接工艺开发应用经验,尤其在薄板焊接领域。

林肯电气中国丨焊接与切割解决方案提供商

随着汽车焊接结构轻量化、结构减重的需求,材料的发展特别是高强度钢超薄板(厚度≤0.8mm)材料的应用、未来轻量化、薄板焊接是汽车焊接结构及骨架发展趋势。

目前高强度板厚已经做到0.8mm板厚,未来更向0.6mm、0.4mm板厚发展,研究适合薄板的焊接方法,确定最佳的薄板焊接工艺,提高焊接一次合格率,提升焊接产品质量,对焊接设备和焊接工艺提出了挑战。

超薄高强钢材料的广泛应用,其焊接特点:易烧穿,材料相变内应力大,焊接变形难控制,这对于电弧焊接工艺提出极大挑战。

工艺介绍

STT ®表面张力过渡

STT®表面张力过渡焊接工艺是林肯电气于1992年推出的有技术专利的薄板焊接工艺,是一种基于高速逆变技术的电流控制的全位置焊接工艺,区别于传统短路过渡,其在熔滴与熔池接触和熔滴脱离焊丝端部瞬间,通过对电流进行精确控制,利用表面张力进行熔滴过渡,从而消除飞溅。其波形如图1所示,即使在100%CO2气体保护情况下,也仅有极少量飞溅。具有低热输入、低飞溅、低烟尘和低成本的特点,在推出后在市场上得到广泛应用。

图1 STT®输出波形示意图

AC-STT®焊接工艺

AC-STT®焊接工艺是林肯电气在STT®波形的基础上,最新开发的应用于超薄板焊接的工艺,其主要是通过林肯先进工艺模块实现极性变换,焊接在DC+和DC-之间转换,通过Balance在0-100%之间设置,调节波形正负半周的比例来实现对热输入的精确控制,“0”代表焊接输出完全在DC-,“50%”表示输出波形在正负半周完全相等,“100%”表示焊机输出完全在DC+,如图2所示。从而使焊缝的热输入得到精确控制,确保在薄板焊接中不烧穿和控制变形。

图2 AC-STT®输入波形控制示意图

AC-STT®焊接模式

AC-STT®针对不同焊丝直径和不同保护气体有四种模式,分别对应于1.0/1.2mm实芯焊丝,100%CO2和氩气二氧化碳混合气,提供差异化的工艺解决方案。如表1所示。

AC-STT®焊接工艺的适用性

对于林肯电气为汽车行业薄板焊接推荐的STT®和AC-STT®焊接工艺而言,对于搭接焊缝,针对不同的板材厚度和不同的搭接间隙,推荐不同的焊接工艺,如表2所示。

AC-STT®焊接工艺在汽车座椅焊接中的应用

项目应用信息

在江森座椅有限公司工厂,座椅靠背骨架项目,靠背骨架两侧侧板采用0.8mm高强钢(980MPa)薄板,骨架上下横梁采用0.8mm高强钢(480MPa)薄板,搭接焊缝,焊缝长度分别在18-42mm之间,焊缝间隙在0.5-1.0mm之间,靠背骨架产品焊缝如图3所示。

图3 汽车座椅靠背骨架焊缝示意图

该汽车座椅骨架焊接工作站由林肯电气自动化部门集成,选用林肯PowerWave系列焊接电源、先进工艺模块、Autodrive S伺服送丝系统和焊接机器人,如图4所示(向左滑动有更多图片),其中先进工艺模块是实现AC-STT®焊接工艺的必备硬件条件,林肯电气根据客户不同需求提供组合式的焊接解决方案。

图4 AC-STT®焊接工艺主要焊接设备

项目主要问题及解决方案

通常汽车座椅骨架产品零件板材厚度在1.0-2.0mm之间,林肯电气成熟的STT®焊接工艺焊接此类焊接结构产品,取得良好的效果。因汽车行业的减重,及汽车轻量化的需求,骨架焊接产品也逐渐开始采用1.0mm甚至以下厚度的高强薄钢,在生产过程中,由于搭接间隙引起的烧穿和咬边等焊接缺陷比较严重,补焊率较高,成本上升。对此,林肯电气向客户推荐最新开发的AC-STT®焊接工艺,对现场进行焊接工艺优化,焊接质量明显提高,如图5所示,在解决大间隙超薄板焊接解决方案上,效果显著。

图5 超薄板大间隙焊缝图

在对骨架项目4个弧焊焊接工作站进行AC-STT®焊接工艺升级后,工厂班组统计的焊接质量结果,显示AC-STT®焊接工艺升级后,骨架焊接产品一次合格率有大幅提升。如表3所示。可以看出,AC STT®在改善焊缝质量及降低补焊率上成效明显。

结论:AC-STT®热输入可以精确控制的波形特性及其焊接热输入量,在超薄板焊接过程中对焊接间隙和焊缝位置的不敏感度,如此既保证焊缝的熔深,又使焊缝不易烧穿;同时因其电弧较冷的特性,使其在较大间隙焊接时避免咬边,在薄板焊接工艺及焊接质量上相比其他焊接工艺具备领先优势。

作者简介:

沈云飞,林肯电气(管理)有限公司自动化实验室经理,专注于林肯电气先进焊接工艺在汽车行业的应用。

臧杰,江森座椅有限公司高级焊接专家,有超过25年的各类焊接工艺开发应用经验,尤其在薄板焊接领域。

林肯电气中国丨焊接与切割解决方案提供商

- 下一篇:山高刀具携手奥邦锻造与沈阳机床

- 上一篇:世界十大外圆磨床生产企业

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37