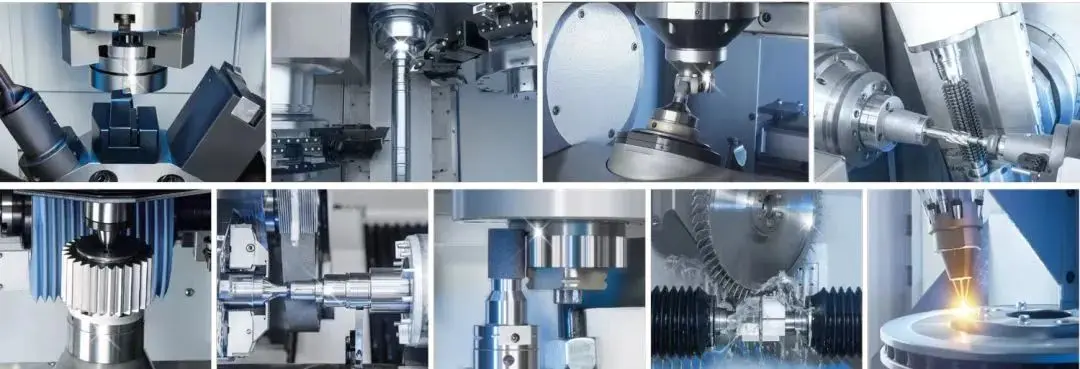

板料拉延模具制造的挑战

冲压模具制造中的最大挑战之一是模具需要大量的手工修整。从铣削加工完到首次上压机,通常要经过几个星期乃至几个月的时间,此外还有无法预算的修整研磨处理时间。修整过程复杂主要有如下原因:板件的回弹效应、成型时的板材变薄或变厚、模具表面精度和质量、模具和压力机的刚性。

尽管早在几年以前回弹模拟就被广泛采用,不过,回弹预测的准确度只能视情况而定。特别是对于铝制工件以及在热成型工件,需要从模具的真实结果出发计算修正措施。板材变薄的模拟和补偿修正也越来越重要。目前,模具制造商通过手工方法多次循环的对模具进行修整。问题通常出于铣削的精度和质量,而非加工工艺。若想让模具在机加工后直接上压机,有许多工作需要完成。表面必须经过费时费力的修整,例如圆角修整和淬火处理。

强压面和自由曲面连续过度的模具表面

数字化流程在模具制造中用途广泛。模具和模具部件的数字化有助于制作备用件,防止模具磨损或者断裂造成停工。

对需要备制的工件首先要进行数字化。在数字化数据(点云)的基础上,便可简便快捷地创建3D-CAD曲面(例如模具嵌装件),并接着进行加工。较高的造型和加工精度确保模具嵌装件无需经过重新的调试环节即可更换。正是因为这样会省去复杂费时的修整和调试,模具作数字化处理具有重要意义,例如将已经研磨处理过的圆角避让在 CAD 系统里作逆向工程处理。

在单件或者组装环节,可在数字化数据的基础上通过在CAD/CAM流程中比较设定值与实际值而拟定和实施补偿措施。由此既可对尺寸修正也可对表面优化进行高效快捷的处理。在屏幕上就可比较模具和工件状态。这样便可决定是在车间直接进行修改,还是将其引入设计环节。在设计变更方面,可将 1:1 的数字化数据用于设定修正数据,以确保更高的精度。

在加工流程方面,数字化功能同样起一定的作用。在这里,粗加工耗时较长。特别是在模具制造领域的大型工件方面,需要制作铸造模型。其中问题在于铸造件与设计件不一致。如果直接在铸件到场时进行数字化,就可产生一个可靠且省时的CAD/CAM流程。此外还可缩短在机床上的加工时间。即使是已经加工完毕的模具部件,数字化处理也是值得的。

Tebis在数字化铸造件的基础上可以进行高效的粗加工。满刀切削避让、进给优化、针对具体坯件而优化的机床回程等的集成工艺和自适应式铣削策略有利于高效粗加工。Tebis可精确建模HFC(High Feed Cutter)和HPC(High Performance Cutter)等新式刀具,从而缩短在机床上的加工时间。

Tebis的3D刀轨恒定分布和HSC点分布策略有利于取得优异的铣削质量并减少模具修整时间。铣削完毕后进行敲击加工,可以降低粗糙度并使表面密实。应力要求很高的模具内倒圆、刀口和仿形滑块一般需经过淬火处理。两个流程步骤已完整地整合到Tebis软件中。

在模具制造流程中,模面流程起着关键作用。借此可确定板件的质量和尺寸稳定性。有限元计算系统可非常精确地算出回弹值。基于这些结果,可计算出模具过弯曲的补偿策略,并以点云的形式导入Tebis的CAD/CAM流程。通过线框模型逆向曲面尤其适合外覆盖件,由此可以确保A级曲面的原始曲率不被更改。为了提前识别工件的曲面存在的问题,Tebis提供A级曲面分析功能和功能强大的曲面优化功能。

板材变薄补偿、导入强压面和圆角区域光顺连接属于Tebis模面处理程序的一部分。凭借专门的模面功能可以不必设置虚拟壁厚,使得可见凸起和下凹在模具表面消失。方便的过弯曲定律可将压机的挠曲和模具变形考虑进来。

用基于真曲面的编程替代设置虚拟壁厚属性,简化整个 CAD/CAM 流程。Tebis的模板技术可使NC编程达到很高的自动化级别,并因此缩短编程时间。光顺的模面是使用HFC铣削加工的基础。此外还可缩短计算时间,特别是在清角清余料方面。研磨流程的优势:模具修整循环减少,使得模具在机加工后可直接装入压机。- 下一篇:我国汽车模具面临的形式和任务

- 上一篇:工业4.0成就冲压件柔性化生产

-

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03 -

埃马克集团将在现有的管理团队下继续为客户服务

2025-02-20 -

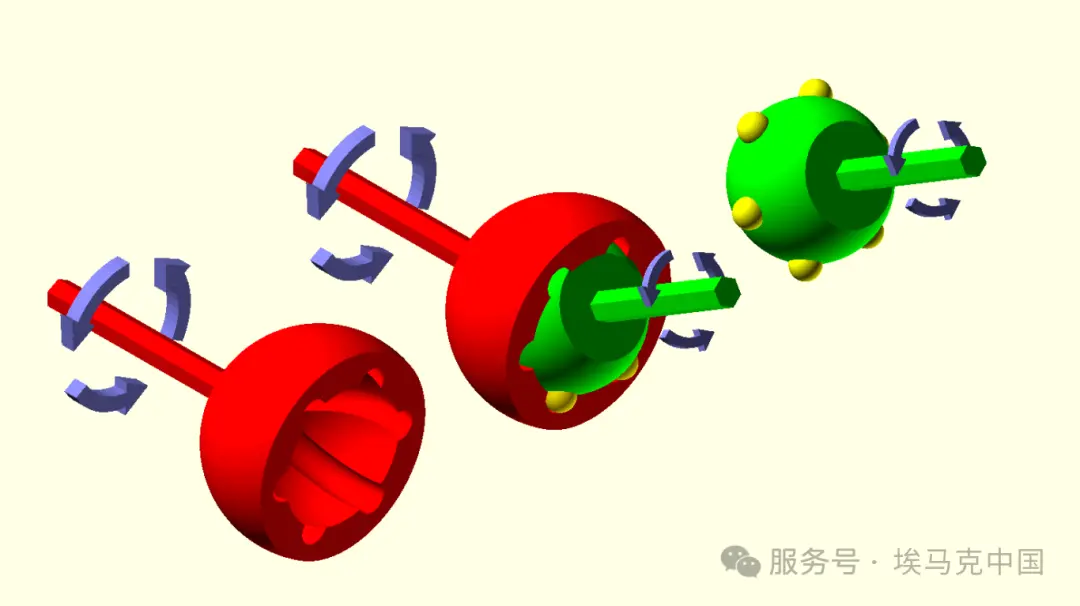

Know-How系列 | 等速万向节的结构原理、加工方

2025-01-08

编辑推荐

最新资讯

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)