1个车身14种拼接法 奥迪A8全铝车身解读

2017-08-24 12:12:52·

六、全铝车身不安全?

汽车的安全性和车身重量之间并没有什么因果关系,相比车身重量的影响,车身关键部位的结构刚度和整体车身框架设计更能体现一辆车的安全水准。

比如说在车辆的B柱位置,新一代奥迪A8应用了热成型超高强度钢。其制作方法是,将钢材加热到超过1000℃的高温,然后迅速放入200℃左右的水冷压模中快速成型。

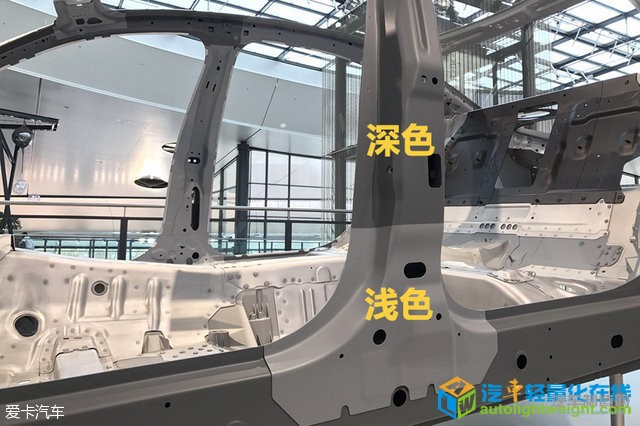

整个B柱虽然是由一整块钢板组成,但是我们可以明显看到上下分为深色和浅色。这是因为B柱上下部分冷却温度和冷却时长不同。深色部分强度更高一些,浅色部分强度稍弱。

作为整个车身最为关键的部位,B柱设计上下部分不仅采用了不同的强度,整个B柱横截面的厚度也不一样,从上到下,B柱的厚度分别为1.7mm、2.0mm、1.7mm和1.5mm,不同的厚度通过轧制和热成型工艺制成。B柱不同的厚度分布情况和上下部分不同冷却时长让B柱上部强度高,下部强度稍弱。当车辆发生侧面碰撞时,B柱上半部分确保车厢完整性,下半部分可以减缓碰撞冲击力,让车内乘员更加安全。

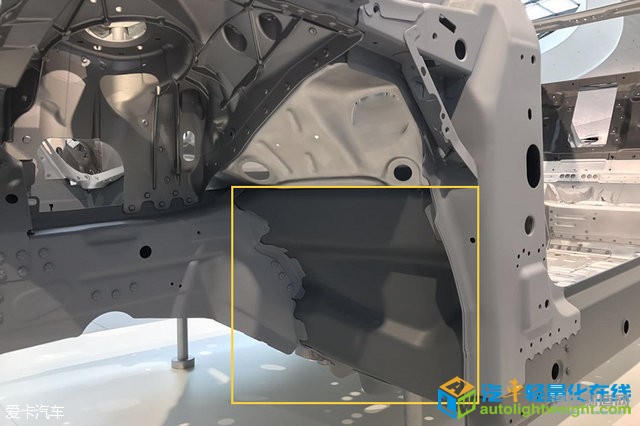

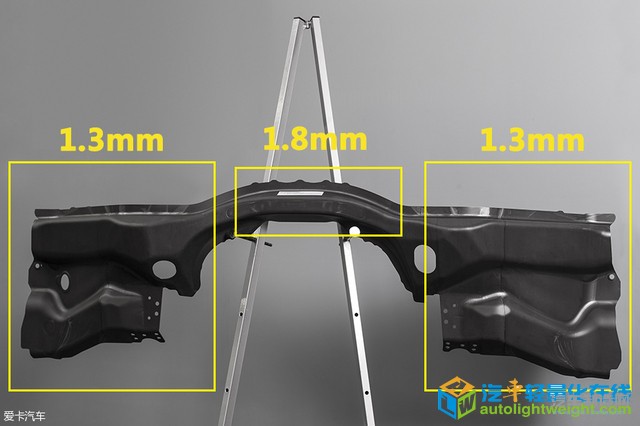

另外,在发动机防火墙位置、前排乘客前方,车身也采用了热成型超高强度钢,确保车辆发生正面撞击时,发动机不会侵入到车厢内部。

整个前防火墙其实是由三块不同厚度的热成型超高强度钢焊接在一起的,其中两侧钢板厚度为1.3mm,中间钢板厚度为1.8mm,这样可以在保障安全性的同时降低防火墙重量。

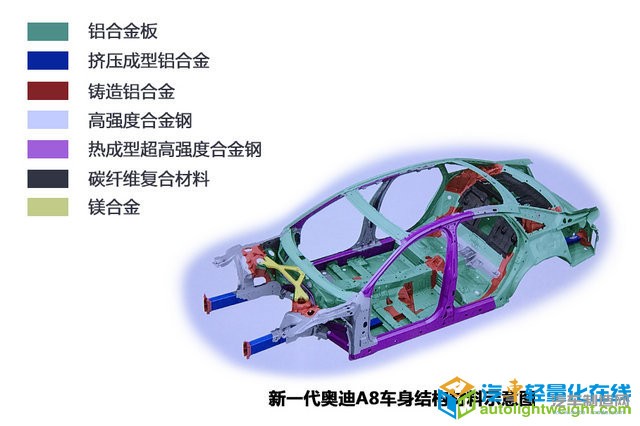

我们再来看一下这张图,不难发现,在关键连接部位,车身都采用了铸造铝合金材质,确保刚度。在发动机舱位置布置有两条挤压成型铝合金纵梁,可以缓解碰撞冲击。

整个发动机前舱碰撞时分三层来缓解碰撞力,其中我们上面提到的两条前纵梁采用挤压成型铝合金材料,相比现款车型,强度增加31%,重量减少26%。在翼子板处采用高强度合金钢,防火墙处采用热成型超高强度钢。

在车厢部分,车厢底部采用了铝合金板材,相比现款车型,强度增加30%,延展性增加40%,重量减轻15%,底板良好的延展性与B柱底部搭配确保车辆侧面发生碰撞时能有效吸收能量。

发动机舱支架采用了铸镁合金材质,刚度性能出色,密度相比现款A8的铝制部件降低45%,重量减轻28%,减重大概500g左右。塔顶位置采用了铸造铝合金,厚度比较薄,但是强度完全满足要求。

新一代奥迪A8在结构设计方面采用了大量环形结构,大大提高了抗扭性,整车刚度增加。相比现款车型,新一代奥迪A8动态刚度性能提高24%,轻量化指数提高12%,车身前部刚度提高14%。

图示为新一代奥迪A8的后纵梁,该部件采用压铸工艺,是整个车身最大的铸铝部件,同时后纵梁布置了大量的仿生学肋条式设计,强度相比现款车型增加50%。

七、全铝车身维修贵?

不少人认为全铝车身维修特别贵,有一定的道理,但这也不完全对。对于大碰撞来说,全铝车身由于焊接困难等原因确实比较难维修,一般会采用换件处理方式,这无疑让维修成本提高。但是奥迪通过研究发现,90%的车辆事故是发生在低速情况下,为此,奥迪特地对全铝车身进行了结构优化,大大提高了维修便利性和可行性,从这个角度来看,全铝车身并不比普通钢材车身维修贵,这一点也可以通过奥迪A8在德国的保费可以看出,采用了全铝车身技术的奥迪A8在德国的保费处于最低一档水平。

全铝车身对于加工工艺要求较高,类似新一代奥迪A8的腰线,要想达到这种效果需要对铝材进行多次加工翻折。因此发生较为严重事故后,全铝车身维修难度大,但是小磕小碰维修难度并不大。

编辑点评:对于全铝车身技术,不少人存在着这样或那样的误解,比如说误以为全铝车身安全性不高、维修费用高昂、只出现在高档车型上等等,其实随着材料技术的进步,未来全铝车身将成为一种趋势,而奥迪则把握住了先机,走在了时代前沿。

举报 0

收藏 0

分享 119

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

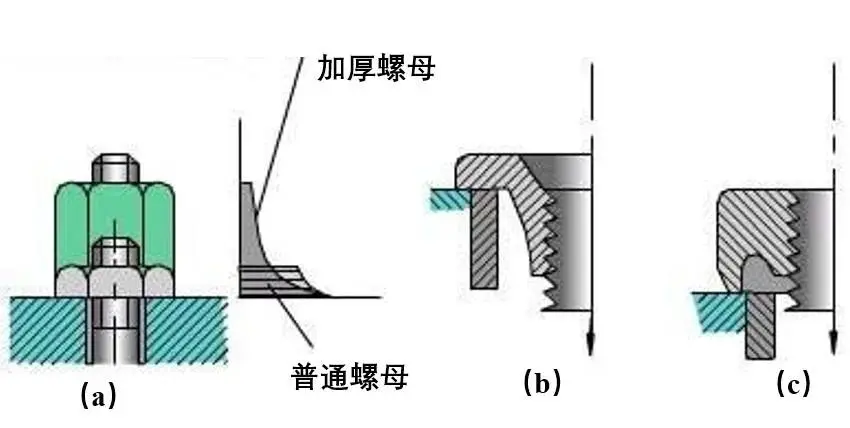

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

思看科技携手灵伴科技,打造三维视觉

2025-03-14 16:14

-

新品上市|FLIR Si2x系列防爆声学成

2025-03-13 20:18

-

Spectrum推出可由以太网控制的超高速

2025-03-12 19:59

-

施耐德电气与江苏北人达成战略合作,

2025-03-12 11:20

-

微光成炬,比亚迪叉车的“向善之路”

2025-03-11 11:00