EMO展前采访特辑:DMG MORI 开拓增材制造的无限可能

2017-09-01 17:50:29·

开拓增材制造的无限可能增材制造在近年来的发展显示出巨大的应用潜力。现在,增材制造市场仍然较小,但年增长率已超30%,金属工件增材制造的年增长率更高。据最新的增材制造市场调查报告,到2020年增材制造市场将增长20至50%。也就是说,

“开拓增材制造的无限可能”

增材制造在近年来的发展显示出巨大的应用潜力。现在,增材制造市场仍然较小,但年增长率已超30%,金属工件增材制造的年增长率更高。据最新的增材制造市场调查报告,到2020年增材制造市场将增长20至50%。也就是说,这个市场将增长2至4倍。因此,DMG MORI公司作为增材制造技术领先供应商,将当仁不让地推动该市场的发展。DMG MORI的喷粉激光堆焊增材制造机床已有4年的成功发展历史。最近又成为位于Borchen的REALIZER公司的大股东,也就是说DMG MORI的增材制造已扩展到粉床技术。DMG MORI先进技术负责人Patrick Diederich在采访中介绍DMG MORI在金属工件增材制造领域的全方位服务。

Diederich先生,增材制造是一种拥有巨大潜力的新技术。如何理解其潜力?

面向未来和竞争激烈的行业一直在寻找创新和经济的生产技术。因此,它们常常是新技术的驱动力量。增材制造技术也是这样,增材制造在航空航天和医疗器械技术领域的应用不断增加一点不足为奇。特别是美国、欧洲、韩国和日本已成为增材制造的主要市场。飞机制造商发现增材制造技术在减小飞机零件重量方面拥有巨大潜力。增材制造已在医疗器械生产和牙科诊所获得广泛的应用,因为在许多单件生产应用中,增材制造是较为经济的解决方案。

DMG MORI为这些行业提供面向未来的金属切削解决方案…

没错,作为这些行业和其它创新驱动行业的长期供应商,我们当然也关注未来。这是DMG MORI也积极推动增材制造技术发展的原因。

DMG MORI一方面自己开发LASERTEC 3D加工中心,另一方面又收购了REALIZER公司。收购后将会带来什么变化呢?

四年来,我们成功地将喷粉激光堆焊技术集成在5轴铣削加工中心上,一机双用,这就是LASERTEC 3D系列加工中心。LASERTEC SLM是粉床式选择性激光熔融技术。现在,我们同时提供两种增材制造技术,是互补的产品。特别是,粉床工艺占金属工件增材制造市场的80%。

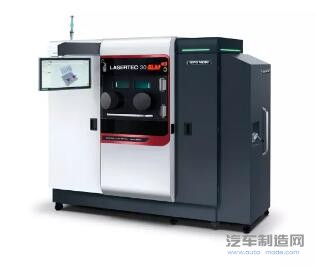

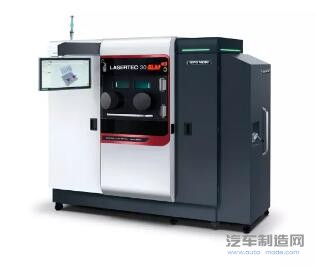

LASERTEC 30 SLM:DMG MORI成为位于Borchen的REALIZER公司的大股东后,将金属工件增材制造的技术优势扩展到粉床领域,并已成功售出一台。

是否可理解为这两种增材制造技术的目标市场不同?

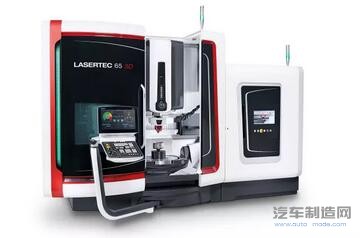

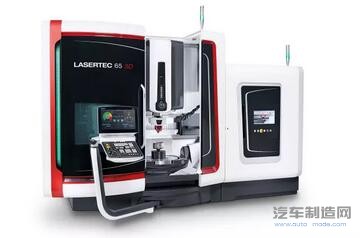

它们的应用不同。5轴LASERTEC 65 3D复合加工中心和LASERTEC 4300 3D复合6轴车/铣加工中心适合生产较大的工件,例如复杂的涡轮工件。LASERTEC 65 3D复合加工中心的加工区为500 x 400 mm,LASERTEC 4300 3D复合加工中心为ø 660 x 1,300 mm,工件重量达600 kg,甚至900 kg。LASERTEC 3D复合加工中心的重大贡献在于它能满足大量应用要求。首先,在一台机床上能完成激光堆焊和铣削加工或车/铣复合加工,这意味着一台机床可生产成品质量的工件。而且喷粉头与铣削头间可随时切换。特别是复杂几何的加工,其加工部位在工件达到成品时将无法接近。这类应用主要来自航空航天、能源技术和模具制造业。此外,该增材制造技术允许使用两种甚至更多种材质。

LASERTEC30 SLM的工作区为300 x 300 x 300 mm,可装多达200 kg的粉料。换粉时间只需两小时。

LASERTEC SLM机床有哪些优点?

粉床式选择性激光熔融工艺适合生产较小、形状较复杂的镂空工件。LASERTEC 30 SLM可以在一台机床上灵活使用不同材质,同时智能化的粉料模块允许在两小时以内更换粉料。

粉床式选择性激光熔融工艺适合生产较小、形状较复杂的镂空工件。

如何提升工件质量,满足高精度要求?

这是我们在金属切削加工领域优势将得到体现的地方。对于粉床工艺加工后的工件,DMG MORI提供工件后处理所需的铣削加工中心。其中的关键是不同技术之间的快捷衔接 – 包括硬件和软件技术两方面。我们与Siemens NX合作开发端至端的CAD/CAM解决方案,在这个解决方案中当然包括粉床工艺。终极目标是集成为一体的工艺技术。

LASERTEC65 3D复合加工中心将激光堆焊与5轴铣削加工技术集成在一台机床上。

现在,工业4.0随处可见。如何看待其重要性呢?

对于DMG MORI来说,它非常重要。我们推出“迈向数字化”计划,该计划由智能软件解决方案组成,包括直观易用的用户界面CELOS,CELOS是工业4.0的真正助推器。CELOS已用在LASERTEC 3D复合加工中心上,未来REALIZER为粉床工艺开发的RDesigner产业化解决方案也将集成在CELOS®系统中。数据采集和数据管理以及易用的应用程序为用户准备加工任务和加工生产的整个流程提供巨大便利。也就是说数字化将对产能的优化利用和生产的灵活性发挥重大作用。允许用工业化的批量生产方式进行个性化的批量生产。例如,不需要在全球准备库存备件。备件将被“按需”生产出来。数字化和增材制造相得益彰,将呈现巨大潜力。

LASERTEC65 3D复合加工中心的喷粉头与铣头间可随时切换,因此可以铣削成品工件时无法接近的复杂几何部位。

增材制造的未来发展如何呢?

作为金属切削机床的领导者和拥有数十年激光应用经验,我们与REALIZER合作,汇集双方的专有技术,因此我们占有金属工件增材制造的领先地位。此外,DMG MORI在服务、应用和销售方面都已布局全球。未来,DMG MORI将在比勒菲尔德、弗朗顿、东京、上海和芝加哥建立DMG MORI增材制造卓越技术中心,集中我们的增材制造技术。增材制造技术中心的专家将在客户产品开发的初期参与到客户项目的开发之中。他们将有机会相互学习未来机床和工件的设计制造。预计在今年年底前,我们将发布LASERTEC 65 3D纯激光堆焊机床。更大型号的LASERTEC 125 3D复合加工中心已计划在2018年面市。粉床的未来发展方向是更高生产力,为提高生产力将增大工作区体积和加强工艺间衔接与自动化 – 这将会大幅缩短非生产时间。

LASERTEC65 3D复合加工中心可用不同粉料的喷嘴,因此可生产由两种甚至更多种材质组成的创造性工件。

增材制造也将改变工件的开发。增材制造技术是否引起设计工程师的注意?

目前虽然还没有引起广泛关注,但将有越来越多的设计工程师认识到增材制造的潜力并将增材制造技术应用于他们的工作中。毕竟,用增材制造技术可实现其它传统生产方法无法实现的工件。这是我们认为增材制造是一项革命性的技术,也是对传统生产技术一大补充的原因。我们位于比勒菲尔德的DMG MORI培训学院已配备多台LASERTEC 30 SLM增材制造机床,位于弗朗顿的DMG MORI培训学院配备LASERTEC 65 3D复合加工中心,为客户提供增材制造高素质员工的培训服务。

增材制造在近年来的发展显示出巨大的应用潜力。现在,增材制造市场仍然较小,但年增长率已超30%,金属工件增材制造的年增长率更高。据最新的增材制造市场调查报告,到2020年增材制造市场将增长20至50%。也就是说,这个市场将增长2至4倍。因此,DMG MORI公司作为增材制造技术领先供应商,将当仁不让地推动该市场的发展。DMG MORI的喷粉激光堆焊增材制造机床已有4年的成功发展历史。最近又成为位于Borchen的REALIZER公司的大股东,也就是说DMG MORI的增材制造已扩展到粉床技术。DMG MORI先进技术负责人Patrick Diederich在采访中介绍DMG MORI在金属工件增材制造领域的全方位服务。

Diederich先生,增材制造是一种拥有巨大潜力的新技术。如何理解其潜力?

面向未来和竞争激烈的行业一直在寻找创新和经济的生产技术。因此,它们常常是新技术的驱动力量。增材制造技术也是这样,增材制造在航空航天和医疗器械技术领域的应用不断增加一点不足为奇。特别是美国、欧洲、韩国和日本已成为增材制造的主要市场。飞机制造商发现增材制造技术在减小飞机零件重量方面拥有巨大潜力。增材制造已在医疗器械生产和牙科诊所获得广泛的应用,因为在许多单件生产应用中,增材制造是较为经济的解决方案。

DMG MORI为这些行业提供面向未来的金属切削解决方案…

没错,作为这些行业和其它创新驱动行业的长期供应商,我们当然也关注未来。这是DMG MORI也积极推动增材制造技术发展的原因。

DMG MORI一方面自己开发LASERTEC 3D加工中心,另一方面又收购了REALIZER公司。收购后将会带来什么变化呢?

四年来,我们成功地将喷粉激光堆焊技术集成在5轴铣削加工中心上,一机双用,这就是LASERTEC 3D系列加工中心。LASERTEC SLM是粉床式选择性激光熔融技术。现在,我们同时提供两种增材制造技术,是互补的产品。特别是,粉床工艺占金属工件增材制造市场的80%。

LASERTEC 30 SLM:DMG MORI成为位于Borchen的REALIZER公司的大股东后,将金属工件增材制造的技术优势扩展到粉床领域,并已成功售出一台。

是否可理解为这两种增材制造技术的目标市场不同?

它们的应用不同。5轴LASERTEC 65 3D复合加工中心和LASERTEC 4300 3D复合6轴车/铣加工中心适合生产较大的工件,例如复杂的涡轮工件。LASERTEC 65 3D复合加工中心的加工区为500 x 400 mm,LASERTEC 4300 3D复合加工中心为ø 660 x 1,300 mm,工件重量达600 kg,甚至900 kg。LASERTEC 3D复合加工中心的重大贡献在于它能满足大量应用要求。首先,在一台机床上能完成激光堆焊和铣削加工或车/铣复合加工,这意味着一台机床可生产成品质量的工件。而且喷粉头与铣削头间可随时切换。特别是复杂几何的加工,其加工部位在工件达到成品时将无法接近。这类应用主要来自航空航天、能源技术和模具制造业。此外,该增材制造技术允许使用两种甚至更多种材质。

LASERTEC30 SLM的工作区为300 x 300 x 300 mm,可装多达200 kg的粉料。换粉时间只需两小时。

LASERTEC SLM机床有哪些优点?

粉床式选择性激光熔融工艺适合生产较小、形状较复杂的镂空工件。LASERTEC 30 SLM可以在一台机床上灵活使用不同材质,同时智能化的粉料模块允许在两小时以内更换粉料。

粉床式选择性激光熔融工艺适合生产较小、形状较复杂的镂空工件。

如何提升工件质量,满足高精度要求?

这是我们在金属切削加工领域优势将得到体现的地方。对于粉床工艺加工后的工件,DMG MORI提供工件后处理所需的铣削加工中心。其中的关键是不同技术之间的快捷衔接 – 包括硬件和软件技术两方面。我们与Siemens NX合作开发端至端的CAD/CAM解决方案,在这个解决方案中当然包括粉床工艺。终极目标是集成为一体的工艺技术。

LASERTEC65 3D复合加工中心将激光堆焊与5轴铣削加工技术集成在一台机床上。

现在,工业4.0随处可见。如何看待其重要性呢?

对于DMG MORI来说,它非常重要。我们推出“迈向数字化”计划,该计划由智能软件解决方案组成,包括直观易用的用户界面CELOS,CELOS是工业4.0的真正助推器。CELOS已用在LASERTEC 3D复合加工中心上,未来REALIZER为粉床工艺开发的RDesigner产业化解决方案也将集成在CELOS®系统中。数据采集和数据管理以及易用的应用程序为用户准备加工任务和加工生产的整个流程提供巨大便利。也就是说数字化将对产能的优化利用和生产的灵活性发挥重大作用。允许用工业化的批量生产方式进行个性化的批量生产。例如,不需要在全球准备库存备件。备件将被“按需”生产出来。数字化和增材制造相得益彰,将呈现巨大潜力。

LASERTEC65 3D复合加工中心的喷粉头与铣头间可随时切换,因此可以铣削成品工件时无法接近的复杂几何部位。

增材制造的未来发展如何呢?

作为金属切削机床的领导者和拥有数十年激光应用经验,我们与REALIZER合作,汇集双方的专有技术,因此我们占有金属工件增材制造的领先地位。此外,DMG MORI在服务、应用和销售方面都已布局全球。未来,DMG MORI将在比勒菲尔德、弗朗顿、东京、上海和芝加哥建立DMG MORI增材制造卓越技术中心,集中我们的增材制造技术。增材制造技术中心的专家将在客户产品开发的初期参与到客户项目的开发之中。他们将有机会相互学习未来机床和工件的设计制造。预计在今年年底前,我们将发布LASERTEC 65 3D纯激光堆焊机床。更大型号的LASERTEC 125 3D复合加工中心已计划在2018年面市。粉床的未来发展方向是更高生产力,为提高生产力将增大工作区体积和加强工艺间衔接与自动化 – 这将会大幅缩短非生产时间。

LASERTEC65 3D复合加工中心可用不同粉料的喷嘴,因此可生产由两种甚至更多种材质组成的创造性工件。

增材制造也将改变工件的开发。增材制造技术是否引起设计工程师的注意?

目前虽然还没有引起广泛关注,但将有越来越多的设计工程师认识到增材制造的潜力并将增材制造技术应用于他们的工作中。毕竟,用增材制造技术可实现其它传统生产方法无法实现的工件。这是我们认为增材制造是一项革命性的技术,也是对传统生产技术一大补充的原因。我们位于比勒菲尔德的DMG MORI培训学院已配备多台LASERTEC 30 SLM增材制造机床,位于弗朗顿的DMG MORI培训学院配备LASERTEC 65 3D复合加工中心,为客户提供增材制造高素质员工的培训服务。

举报 0

收藏 0

分享 104

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)