基于某车型前风窗玻璃开裂风险的动态仿真评估以及优化

2017-10-21 16:28:13· 来源:华晨汽车工程研究院 作者:蓝浩伦,李飞,乔鑫,孔繁华

2.3 前风窗玻璃下沿动刚度分析

通过模态分析发现该车型存在前风窗玻璃下沿局部模态比较明显的问题,因此选取前风窗玻璃下沿三个比较有代表性的区域进行动刚度分析,区域如图4 所示,施加单位动载荷,求解后经处理得到相应的动刚度曲线,为了与竞品车进行横向对比,在竞品车前风窗玻璃下沿选取的分析位置与该车型相同,其中A 为该车型的动刚度曲线,B 为竞品车的动刚度曲线。

图4 动刚度分析区域

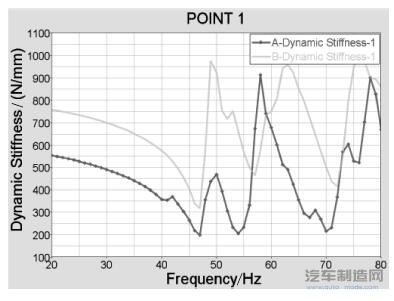

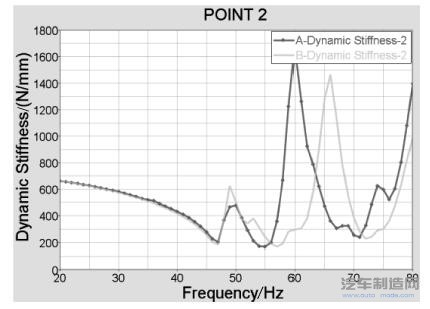

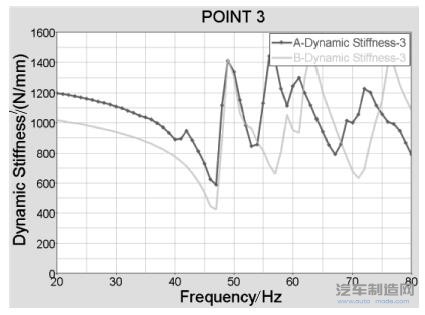

从图5 中可以看到,在20 ~ 80Hz 整个低频段内1 点位置处该车型的动刚度比竞品车的动刚度要低, 从图6 中可以看到,在2 点位置处该车型的动刚度与竞品车相当, 从图7中可以看到,在3 点位置处该车型的动刚度略好于竞品车。

图5 1 点位置处的动刚度结果

图6 2 点位置处的动刚度结果

图7 3 点位置处的动刚度结果

根据动刚度的分析结果,1 点位置处存在动刚度过低的问题正好与模态分析中局部模态明显的区域相吻合,在该区域存在动态性能问题。

3 优化改进方案

根据该车型的模态分析以及动刚度分析,针对1 点位置处存在较低的局部模态且振型明显以及动刚度与竞品车相比过低的问题,确定优化改进方案,在1 点位置处框口结构下沿附近增加支架,原前风窗玻璃下沿的框口结构如图8 所示,优化后的结构如图9 所示。

编辑推荐

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01