芯片决定着汽车产品的竞争力和未来

2017-11-20 11:29:15· 来源:建约车评

英飞凌一直在产品性能、将来技术的发展、跟客户互动关系、了解市场这几个要素里投入很大的时间和精力,做比较好的布局。

Q:安全这块是非常敏感的话题。电池管理的安全这一块,英飞凌能解决哪些安全性方面的问题?怎么解决?现在很多人很担心电池的自燃甚至爆炸,从芯片角度来看,怎么解决这些问题?

A:半导体器件不能完全解决所有的问题,但是我们电池管理系统其实是起到一个均衡的作用。所有的电池管理系统,其实都是一个监控和管理的作用。电池管理系统会观测是不是会出现极端情况,是不是需要做紧急处理。

至于这个电池最后是不是燃烧,我们能起到一个监测的作用,本身电池的材料和散热,电池包的保护是至关重要的,当然我们系统可以帮助它均衡和监测。这是我们电池管理系统的核心作用。

我们最大的优势在于新一代的功能安全,通过一系列产品提供最好的功能安全。产品的核心优势就是把功能安全需要考虑到的所有因素里,让客户成本更低、更快的把系统做到更安全。

所有升压的过程都是电气化的过程

Q:您刚才说到一方面是内燃机车的节能升级,这是一个很大的市场,占到增量的50%。现在有一个趋势,汽车电压现从12V到48V升级,这个趋势会给汽车半导体带来哪些机会和挑战?

A:所有升压的过程都是电气化的过程。比如电动汽车,无非是原来传统电压12V,到电动汽车,要100V以上或更高。

为什么要做48V?其实48V本质上就是弱混,是混动的一个最简单的体现。

为什么要提高电压?因为提高电压系统可以更高效率地工作。这个情况下可以让你的系统更高效的节能减排。

现在市场上的弱混系统,从12V提升到48V差不多能带来10%的节能减排。48V简单的概念就是加一个小的电机,再加一个小的电控单元,升级一下电压。原来12V带不动起停电机,48V就带得起来。其实就是要增加我们汽车电子的含量,用电控取代机械。

Q:前段时间我和一个制造商的负责人做了一个访谈,他们有一个特别大的抱怨:现在的制造环节的自动化率,冲压100%,涂装100%,焊装几乎可达到100%,自动化率最差就是总装,因为有太多的线束了,机器手很难处理,极大地降低了总装自动化。从你们的角度而言,有没有可能解决线束太多的问题?总装的效率能不能提高?

A:回答是,当然可以。

这个问题是一个很复杂的问题,你说的这个方向,是未来的发展趋势。线束多的问题,很大程度归咎于现在传统的车的电气架构。

现在最简单的架构,就是一个电能来源,一个CAN总线,这是最大的问题。CAN总线一般都是放在仪表板的位置,要把电能传导到汽车所有用电部位,比如车顶、车后、车尾厢,就需要很多线束连接。线束还很重,降低它的重量也是后续需要解决的问题。

我们其实很早就开始探索未来的汽车架构,尤其是电气化进程中,有更多电能储备的情况下,传统布线方式的效率是比较低的。

我们认为未来的方向,一定是PDC(Power Distribution Control 配电控制),就是把集中电能管理变成分布式的智能化电能管理。哪里需要电能,就输到哪里。根据不同的电流电压的要求,可以有不同大小的控制。

那怎么实现?后面通过一个单片机,可以连接六个CAN总线,可以分布式处理,在需要的地方通过半导体来协调,控制往哪里输送电流,这样就等于把它分布到车各个不同的区间。

当然,还是需要线束的,电能的无线传输可能在短期内不能完全实现,但需要线束的数量和重量会小很多。这会极大地优化现在的传统装配。

但这确实是一个比较艰难的过程,因为现在车内所有的供电布局都会改变。

对车厂来讲,这是一个非常大的变化,很多车厂都已经在往这个方向发展了,可能会分几个不同的步骤实现,不可能一步实现。但很多车厂已经都在探索PDC了。

我们认为,线束一定会越来越少,会用更多的半导体来取代线束的控制。这样会更清洁、环保。

Q:安全这块是非常敏感的话题。电池管理的安全这一块,英飞凌能解决哪些安全性方面的问题?怎么解决?现在很多人很担心电池的自燃甚至爆炸,从芯片角度来看,怎么解决这些问题?

A:半导体器件不能完全解决所有的问题,但是我们电池管理系统其实是起到一个均衡的作用。所有的电池管理系统,其实都是一个监控和管理的作用。电池管理系统会观测是不是会出现极端情况,是不是需要做紧急处理。

至于这个电池最后是不是燃烧,我们能起到一个监测的作用,本身电池的材料和散热,电池包的保护是至关重要的,当然我们系统可以帮助它均衡和监测。这是我们电池管理系统的核心作用。

我们最大的优势在于新一代的功能安全,通过一系列产品提供最好的功能安全。产品的核心优势就是把功能安全需要考虑到的所有因素里,让客户成本更低、更快的把系统做到更安全。

所有升压的过程都是电气化的过程

Q:您刚才说到一方面是内燃机车的节能升级,这是一个很大的市场,占到增量的50%。现在有一个趋势,汽车电压现从12V到48V升级,这个趋势会给汽车半导体带来哪些机会和挑战?

A:所有升压的过程都是电气化的过程。比如电动汽车,无非是原来传统电压12V,到电动汽车,要100V以上或更高。

为什么要做48V?其实48V本质上就是弱混,是混动的一个最简单的体现。

为什么要提高电压?因为提高电压系统可以更高效率地工作。这个情况下可以让你的系统更高效的节能减排。

现在市场上的弱混系统,从12V提升到48V差不多能带来10%的节能减排。48V简单的概念就是加一个小的电机,再加一个小的电控单元,升级一下电压。原来12V带不动起停电机,48V就带得起来。其实就是要增加我们汽车电子的含量,用电控取代机械。

Q:前段时间我和一个制造商的负责人做了一个访谈,他们有一个特别大的抱怨:现在的制造环节的自动化率,冲压100%,涂装100%,焊装几乎可达到100%,自动化率最差就是总装,因为有太多的线束了,机器手很难处理,极大地降低了总装自动化。从你们的角度而言,有没有可能解决线束太多的问题?总装的效率能不能提高?

A:回答是,当然可以。

这个问题是一个很复杂的问题,你说的这个方向,是未来的发展趋势。线束多的问题,很大程度归咎于现在传统的车的电气架构。

现在最简单的架构,就是一个电能来源,一个CAN总线,这是最大的问题。CAN总线一般都是放在仪表板的位置,要把电能传导到汽车所有用电部位,比如车顶、车后、车尾厢,就需要很多线束连接。线束还很重,降低它的重量也是后续需要解决的问题。

我们其实很早就开始探索未来的汽车架构,尤其是电气化进程中,有更多电能储备的情况下,传统布线方式的效率是比较低的。

我们认为未来的方向,一定是PDC(Power Distribution Control 配电控制),就是把集中电能管理变成分布式的智能化电能管理。哪里需要电能,就输到哪里。根据不同的电流电压的要求,可以有不同大小的控制。

那怎么实现?后面通过一个单片机,可以连接六个CAN总线,可以分布式处理,在需要的地方通过半导体来协调,控制往哪里输送电流,这样就等于把它分布到车各个不同的区间。

当然,还是需要线束的,电能的无线传输可能在短期内不能完全实现,但需要线束的数量和重量会小很多。这会极大地优化现在的传统装配。

但这确实是一个比较艰难的过程,因为现在车内所有的供电布局都会改变。

对车厂来讲,这是一个非常大的变化,很多车厂都已经在往这个方向发展了,可能会分几个不同的步骤实现,不可能一步实现。但很多车厂已经都在探索PDC了。

我们认为,线束一定会越来越少,会用更多的半导体来取代线束的控制。这样会更清洁、环保。

举报 0

收藏 0

分享 109

-

乘势而上,北汽极狐2025将继续极速前行

2025-01-26 -

北汽蓝谷稳健前行,蓄势新一轮高质量发展

2025-01-26 -

问界M7被鉴定存在“刹车失灵”和“人为修改数据

2024-11-07 -

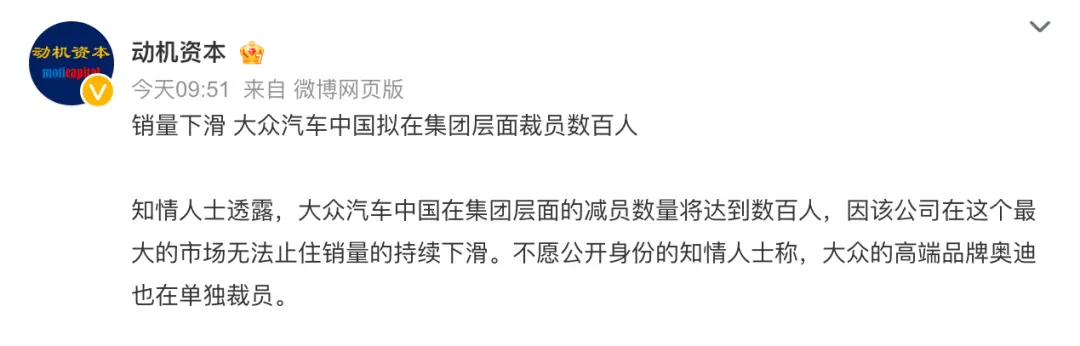

大众中国计划裁员!

2024-09-24

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37