Bremar Automotion 利用Altair RADIOSS设计和认证FIA赛车防滚架结构介绍

2017-11-23 13:42:53· 来源:Altair仿真驱动设计

国际汽车运动联合会(FIA)是作为赛车运动的世界管理机构而被大家熟知,澳大利亚赛车联合会(CAMS)是FIA在澳大利亚是的代表机构。CAMS 和 FIA的目标是保证所有赛车活动执行最高的安全标准、公平性和社会责任感。

项目介绍

国际汽车运动联合会(FIA)是作为赛车运动的世界管理机构而被大家熟知,澳大利亚赛车联合会(CAMS)是FIA在澳大利亚是的代表机构。CAMS 和 FIA的目标是保证所有赛车活动执行最高的安全标准、公平性和社会责任感。

总部位于澳大利亚墨尔本的Bremar Automotion 是一家工程设计公司,一直以来致力于研发CAE技术来模拟、试验、验证和优化设计服务于各个行业,如汽车、卡车、拖车、矿产车、工业设备和赛车等。今日,Bremar Automotion获得CAMS 和 FIA的批准通过使用有限元(FEA)技术来验证赛车防滚架的设计。这项列于FIA技术清单第35项的著名认证,使Bremar Automotion在澳大利亚和全球可以用FEA独立认证赛车的防滚架设计。

挑战

防滚架是所有赛车的主要安全结构,在事故发生时保护驾驶员。在许多的车辆的设计里,防滚架也是底盘的主要结构,它的设计往往要考虑刚性、安全、重量和成本之间的复杂的平衡关系而寻找一个最佳方案。

作为其认证过程的要求,Bremar Automotion需要构建一个全尺寸的防滚架并对其进行物理测试,测试中要承受 FIA指定的防滚架载荷。进行破坏性试验的目的一方面是与仿真结果对标以确保计算机模型的精度,另一方面是向FIA展示其设计能力。

Bremar 设计用于物理测试的防滚架为在载荷作用下结构产生了大的塑性变形,需要采用非线性、大变形和塑性变形FEA分析。由于 Bremar 工程师已经是Altair HyperWorks产品的资深用户,采用RADIOSS对这个项目进行非线性分析是最明智的选择。

解决方案

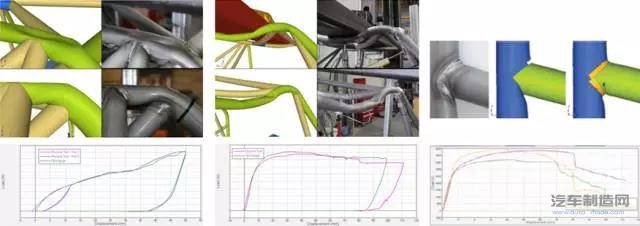

FIA载荷测试 - 主防滚环试验

他们首先设计一个适合试验台的低碳钢防滚架,基于重约1200kg 的中型车辆。FIA的要求在防滚环上加载是大约10T。一旦FIA载荷标准达到,在防滚环上再次进行试验,采用最大允许50mm的位移,需要超过20T的载荷。该防滚架采用许多种传感器和应变片,以测量结构不同位置的位移和应变,同时要与FEA模型对标并记录液压缸的位移和载荷。

防滚架结构 - 测量挠度和应变的传感器和应变片

物理试验与RADIOSS仿真结果的相关性

附加测试 - 车顶大位移测试

对整个防滚架进行附加的测试,以观察在非常大位移发生时的行为。载荷加在无支撑的车顶,强制位移大约为120mm。由于高度非线性行为,模拟这种加载和挠度是比较复杂的。

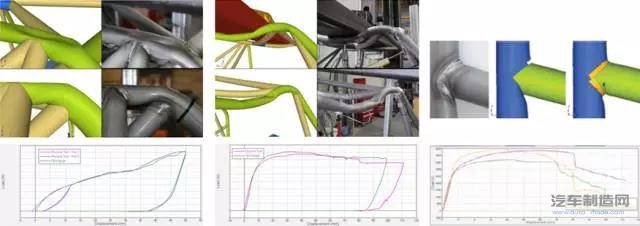

接头测试 - 详细T型接头测试

最后,由于防滚架结构基本上是焊接接头构成的,对防滚架进行了一系列测试以了解焊接接头的局部行为。对不相同尺寸的管和材料属性进行了六个独立的测试,目的是相比不同管和材料的强度和性能。这些测试也是用来验证和开发在FEA 分析中焊接接头的模建过程。

为执行这些试验,设计了一套固定装置测试T型焊接接头。固定装置是符合FIA的标准用于测试螺栓的防滚架连接。各种规格的碳钢、铬钼钢(俗称chromoly)焊接件进行微调进行物理测试和有限元分析。在焊接区域得到了很好的相关性结果,这是一个非常宝贵的部分,因为它可以准确地并且保守地对焊接接头如何进行建模且预估其失效提供了关键的见解。

总结

为了得到更高的置信度,还进行了一些超出FIA的认证要求的测试。Bremar的测试表包括在高防倾翻系统(ROPS)进行一系列的物理测试,如货车、拖拉机和土方机械等。这些测试均与仿真结果取得良好的相关性,再次证明Bremar仿真和RADIOSS软件的准确性。

Bremar Automotion 总经理 Brett Longhurst表示:“我们做了一系列在FIA认证过程中不需要的额外测试。这些额外测试使我们能够获得尽可能多变形的结构。我们感兴趣的是在高变形、高非线性区域对模型进行相关性分析,所以我们在测试设备允许的条件下尽量进行测试。在大多数情况下,相关性在位移的整个范围都很好。我们只用Altair的产品进行仿真模拟,我们很高兴看到仿真模拟和物理测试之间的这种良好的相关性,我们不仅对测试方法非常自信,而且对Altair的软件也充满信心。这是一个伟大的产品,测试结果和仿真分析的这些图片就是有力的证明。”

国际汽车运动联合会(FIA)是作为赛车运动的世界管理机构而被大家熟知,澳大利亚赛车联合会(CAMS)是FIA在澳大利亚是的代表机构。CAMS 和 FIA的目标是保证所有赛车活动执行最高的安全标准、公平性和社会责任感。

总部位于澳大利亚墨尔本的Bremar Automotion 是一家工程设计公司,一直以来致力于研发CAE技术来模拟、试验、验证和优化设计服务于各个行业,如汽车、卡车、拖车、矿产车、工业设备和赛车等。今日,Bremar Automotion获得CAMS 和 FIA的批准通过使用有限元(FEA)技术来验证赛车防滚架的设计。这项列于FIA技术清单第35项的著名认证,使Bremar Automotion在澳大利亚和全球可以用FEA独立认证赛车的防滚架设计。

挑战

防滚架是所有赛车的主要安全结构,在事故发生时保护驾驶员。在许多的车辆的设计里,防滚架也是底盘的主要结构,它的设计往往要考虑刚性、安全、重量和成本之间的复杂的平衡关系而寻找一个最佳方案。

作为其认证过程的要求,Bremar Automotion需要构建一个全尺寸的防滚架并对其进行物理测试,测试中要承受 FIA指定的防滚架载荷。进行破坏性试验的目的一方面是与仿真结果对标以确保计算机模型的精度,另一方面是向FIA展示其设计能力。

Bremar 设计用于物理测试的防滚架为在载荷作用下结构产生了大的塑性变形,需要采用非线性、大变形和塑性变形FEA分析。由于 Bremar 工程师已经是Altair HyperWorks产品的资深用户,采用RADIOSS对这个项目进行非线性分析是最明智的选择。

解决方案

FIA载荷测试 - 主防滚环试验

他们首先设计一个适合试验台的低碳钢防滚架,基于重约1200kg 的中型车辆。FIA的要求在防滚环上加载是大约10T。一旦FIA载荷标准达到,在防滚环上再次进行试验,采用最大允许50mm的位移,需要超过20T的载荷。该防滚架采用许多种传感器和应变片,以测量结构不同位置的位移和应变,同时要与FEA模型对标并记录液压缸的位移和载荷。

防滚架结构 - 测量挠度和应变的传感器和应变片

物理试验与RADIOSS仿真结果的相关性

附加测试 - 车顶大位移测试

对整个防滚架进行附加的测试,以观察在非常大位移发生时的行为。载荷加在无支撑的车顶,强制位移大约为120mm。由于高度非线性行为,模拟这种加载和挠度是比较复杂的。

接头测试 - 详细T型接头测试

最后,由于防滚架结构基本上是焊接接头构成的,对防滚架进行了一系列测试以了解焊接接头的局部行为。对不相同尺寸的管和材料属性进行了六个独立的测试,目的是相比不同管和材料的强度和性能。这些测试也是用来验证和开发在FEA 分析中焊接接头的模建过程。

为执行这些试验,设计了一套固定装置测试T型焊接接头。固定装置是符合FIA的标准用于测试螺栓的防滚架连接。各种规格的碳钢、铬钼钢(俗称chromoly)焊接件进行微调进行物理测试和有限元分析。在焊接区域得到了很好的相关性结果,这是一个非常宝贵的部分,因为它可以准确地并且保守地对焊接接头如何进行建模且预估其失效提供了关键的见解。

总结

为了得到更高的置信度,还进行了一些超出FIA的认证要求的测试。Bremar的测试表包括在高防倾翻系统(ROPS)进行一系列的物理测试,如货车、拖拉机和土方机械等。这些测试均与仿真结果取得良好的相关性,再次证明Bremar仿真和RADIOSS软件的准确性。

Bremar Automotion 总经理 Brett Longhurst表示:“我们做了一系列在FIA认证过程中不需要的额外测试。这些额外测试使我们能够获得尽可能多变形的结构。我们感兴趣的是在高变形、高非线性区域对模型进行相关性分析,所以我们在测试设备允许的条件下尽量进行测试。在大多数情况下,相关性在位移的整个范围都很好。我们只用Altair的产品进行仿真模拟,我们很高兴看到仿真模拟和物理测试之间的这种良好的相关性,我们不仅对测试方法非常自信,而且对Altair的软件也充满信心。这是一个伟大的产品,测试结果和仿真分析的这些图片就是有力的证明。”

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37