上汽通用北厂涂装车间的改造

2017-11-24 16:16:20· 来源:杜尔涂装DURR

1200名来自不同行业的工人,100名监理,500平方米的现场办公室,以及4000平方米的现场物流空间。项目目标为:六星期内全面翻新涂装车间。

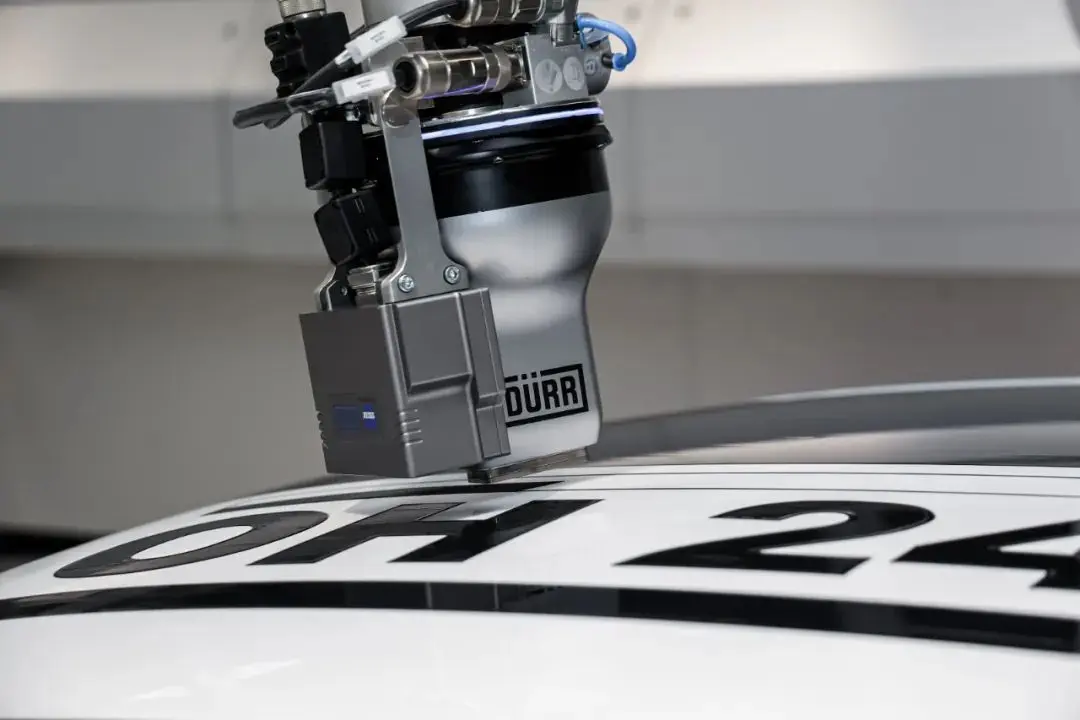

1200名来自不同行业的工人,100名监理,500平方米的现场办公室,以及4000平方米的现场物流空间。项目目标为:六星期内全面翻新涂装车间。2015年5月中旬,杜尔公司完成了上汽通用汽车(SAIC-GM)价值3300万欧元的改造项目,即使是对于杜尔这家德国车间建造公司而言,这个项目规模也是很大的。杜尔高级项目经理Ronald Fein对这个不同寻常的项目如此总结:“对整个涂装车间进行现代化改造,是我们日常工作的一部分。然而,在创纪录的短时间内实现这一目标,则是一个巨大挑战。我们知道,所有工作都需要精确无误。”上汽通用汽车进行现代化改造旨在改善生态环境,同时提高自动化程度。“我们安装了新的、高度灵活的机器人,这样生产流程会更加高效。”杜尔中国应用技术项目经理吴彦军解释道。

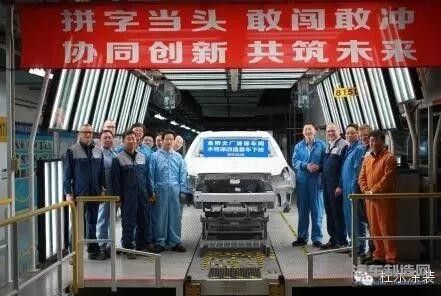

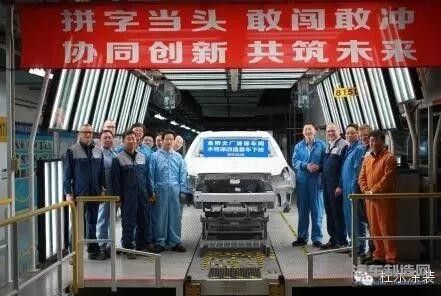

上汽通用北厂改造后首车下线

上汽通用汽车涂装车间已运转近20年,每小时过车多达40辆。每辆车身均接受电泳处理,以防止腐蚀,再经过各种干燥程序,最终以15种颜色中的一种闪亮面世。然而现在,除了这个工厂年代已久、磨损较多以外,还有另外三个特别因素,促使上汽通用汽车管理层启动这一数百万欧元的项目。首先,工厂应达到最新的环保标准。而达到标准最首要的便是由使用溶剂型漆转向使用水性漆。上汽通用汽车还在涂装工艺中加入了一个新车型。此外,涂装车间已经满负荷运行了很长时间,因此在中期扩大车间负荷量不可避免。因为负荷量有限,就意味着上汽通用汽车无法预涂装大批量的汽车,以应对长时间的改造。在这种情况下,改造工作势在必行。

杜尔启用国际团队

2014年3月,杜尔中国接到上汽通用汽车的严格要求后,便很快意识到完成这个任务需要采取特殊措施。杜尔建立了一个12人核心项目团队,其中包括来自德国、中国和韩国的专家。对高级项目经理Ronald Fein来说,关键不仅在于技术、实用的专业知识以及对中国市场的了解,选择有领导力和团队合作技巧的团队成员也是一个重要因素。这不仅对于挑选最好的本地服务提供商至关重要,也会帮助这项跨文化合作取得成绩、实现利益。基于开放式空间概念,杜尔专门为此项目修建了一个500平方米的现场办公室作为“控制中心”。“在规划阶段,客户审慎评估了是否需要建造这样一个庞大的行政空间,这是完全可以理解的。然而,我们的经验证明了这一决定的正确性——毕竟,在昼夜两班的高峰时段,多达1200名工人在施工现场工作,他们都需要进行协调工作。杜尔在中国市场管理项目的专家Ronald Fein说:“为此,杜尔在上海共安排了100名现场监理。”他非常清楚杜尔公司员工和各供应商的能力。

然而,改造项目在上海开始之前,项目部还面临着物流方面的巨大挑战。根据杜尔的计算,仅仅是为了存储材料以及在现场建一些小的加工点,就需要4000平方米的空间,另外在工厂附近还需8000平方米用于存储材料。2014年晚些时候,物流空间已足够输送并储存大部分新厂的配件了。杜尔还在其中国和韩国的工厂预制了许多所需的零部件,从而保证在时间和质量规划方面的高度可靠性。

充分准备 保证项目顺利运转

项目在2015年3月底进入关键阶段,在此之前,现有的涂装车间必须为主要的改造工作做好准备。不仅要将废料清场,还必须确保及时把新的部件输送至涂装车间。

因此上汽通用汽车组建了一支专业的物流团队,分流进出卡车,以避免现场道路拥堵。废料出厂和新物料入厂需要7个位于不同高度的装配平台,以及10个大型建筑开口,其中一些工作则需要移除配电箱和输送系统。运用移动吊车,杜尔将约1100吨废料从涂装车间里移出,并立即运离现场,与此同时在车间内进行新材料安装。杜尔中国售后服务项目负责人杨骥说道:“我们会在计划中考虑到尽可能多的因素和变量,然而我们自然也会遇到自身无法预测的任务。”与上汽通用汽车这一长期合作的客户共事的Ronald Fein则表示:“如果没有上汽通用汽车可靠、实际的支持,在如此短的时间内实施这个项目有时可能就会更困难。”

老旧材料运出,新材料进场

特殊处理电泳槽

我们将尺寸为25×3.7×3.6m的庞大电泳槽排空后发现,按原计划进行部分维修显然不能达到要求。因此我们需要更多的时间和人力,来拆除并更换整个电泳槽表面。除此之外,已有多达120个工人进行管道优化,对阳极电路进行现代化改造,并升级53个超滤模,从而确保电泳涂料能更有效地附着在车身上。

另外一边,改造团队正在更换电泳烘房,整合新的加热部件。项目负责人杨骥解释道:“这不是一件容易的事。绕过周边设备,我们把吊装在天花板轨道上的原有烘房移至车间外,然后把尺寸为129 x 4.4×3.3m的新烘房分成25个模段,运进车间并安装到位。”仅为了完成此任务,现场就配备了某服务供应商的80名工人,和杜尔负责监视进度、确保工作质量的数名现场监理。“在某些区域,由于空间不足,根本不可能把新元件运进涂装车间。举例来说,为了把18吨的废气净化处理单元运至正确位置,我们不得不拆除了输送系统和配电箱。”杨骥继续说道。

新烘房进场

改造喷房 创造空间

位于16米层的喷房区域也需接受改造。本次改造将原有升降机替换为两个高速升降机,能以每分钟150米的速度安全地完成车身输送并回落。除此之外还对喷房室体本身作了大量改变。杜尔项目组安装了新的中涂、色漆、和清漆喷房,以及一个现代化消防系统和溶剂检测系统。并移除了中涂、色漆和清漆喷房内原有的喷涂设备,安装了24个喷涂机器人。

“由于这些现代化机器人比之前使用的往复机更加小巧灵活,我们腾出了大量空间。”杜尔中国项目经理吴彦军强调。

现代化机器人节约空间

鉴于必须在这里建一个水性漆烘房,创造空间显得尤为重要。原因在于,水性漆不同于溶剂型漆,色漆和清漆之间多了闪干段。除此之外,还有另一个挑战:来自各喷房的溶剂型漆同周围的水一起被收集在槽中,并经由特殊工艺处理,而来自各喷房的水性漆却需要事先分离出来。因此,原先的收集槽需被更换,新的解决方案包含三个模段的改造,包括更换九个循环泵和相关管道。

呼吸新鲜空气 实现最佳涂装效果

为了最好地排出废气,并确保喷房有足够的新鲜空气供给,改造团队把9个供风系统的总流量升级到1,000,000立方米/小时,并更换了6个排风风机。“这些改动通常会影响到现有的控制系统。例如,我们同时对控制柜进行了相关修改,以确保改造项目完成后一切能完美运行。供风系统的冷热水系统也受到此变动的直接影响。我们安装新的控制组,加长供水系统,并安装新的管道,”杜尔中国项目经理楼枫桦解释道,“我们更换了一支冷水管,将其直径从以前的600毫米扩大到800毫米,而这类改造工作几乎不被人察觉。”

测试中每一道工艺都精确无误

工厂原计划要停工七周。“看得见的变化无处不在,在最初的几个星期中尤其如此。然而我们知道,越到后期,会有越多不显眼的小规模工作,特别是在电气和输送系统方面。”Fein总结道,“一个重要的因素是上汽通用汽车维修和生产团队对调试的支持。基于多年积累的经验,他们熟悉车间与问题区域,因而可以更快解决问题。我们铺设了200米大电流母排,120千米电缆,以及14千米油漆循环管道,整改了100个控制柜,并安装了500个新雪橇。”早期阶段,涂装车间的各个区域进行了单独测试。在有些区域,例如喷漆区和电泳槽部分,新滑橇在施工阶段就需要安装好,以确保可以进行初步测试。

“当然,结果仍然是令人振奋的。5月8日,第一辆车经过每一道工艺程序、并达到所有必要的时间和质量要求时,显然我们完美地解决了所有难题。”项目经理Ronald Fein满意地总结道。

上汽通用汽车北厂的油漆车间主任李旭也证实:“我们已与杜尔合作,非常出色地完成了多个项目。然而我们也知道,七周的时间对这种规模的改造项目是非常紧张的。杜尔甚至提前一周完成工作,这对我们双方来说,都是非常值得高兴的事。”

.jpg)

改造后的车间焕然一新

上汽通用北厂改造后首车下线

上汽通用汽车涂装车间已运转近20年,每小时过车多达40辆。每辆车身均接受电泳处理,以防止腐蚀,再经过各种干燥程序,最终以15种颜色中的一种闪亮面世。然而现在,除了这个工厂年代已久、磨损较多以外,还有另外三个特别因素,促使上汽通用汽车管理层启动这一数百万欧元的项目。首先,工厂应达到最新的环保标准。而达到标准最首要的便是由使用溶剂型漆转向使用水性漆。上汽通用汽车还在涂装工艺中加入了一个新车型。此外,涂装车间已经满负荷运行了很长时间,因此在中期扩大车间负荷量不可避免。因为负荷量有限,就意味着上汽通用汽车无法预涂装大批量的汽车,以应对长时间的改造。在这种情况下,改造工作势在必行。

杜尔启用国际团队

2014年3月,杜尔中国接到上汽通用汽车的严格要求后,便很快意识到完成这个任务需要采取特殊措施。杜尔建立了一个12人核心项目团队,其中包括来自德国、中国和韩国的专家。对高级项目经理Ronald Fein来说,关键不仅在于技术、实用的专业知识以及对中国市场的了解,选择有领导力和团队合作技巧的团队成员也是一个重要因素。这不仅对于挑选最好的本地服务提供商至关重要,也会帮助这项跨文化合作取得成绩、实现利益。基于开放式空间概念,杜尔专门为此项目修建了一个500平方米的现场办公室作为“控制中心”。“在规划阶段,客户审慎评估了是否需要建造这样一个庞大的行政空间,这是完全可以理解的。然而,我们的经验证明了这一决定的正确性——毕竟,在昼夜两班的高峰时段,多达1200名工人在施工现场工作,他们都需要进行协调工作。杜尔在中国市场管理项目的专家Ronald Fein说:“为此,杜尔在上海共安排了100名现场监理。”他非常清楚杜尔公司员工和各供应商的能力。

然而,改造项目在上海开始之前,项目部还面临着物流方面的巨大挑战。根据杜尔的计算,仅仅是为了存储材料以及在现场建一些小的加工点,就需要4000平方米的空间,另外在工厂附近还需8000平方米用于存储材料。2014年晚些时候,物流空间已足够输送并储存大部分新厂的配件了。杜尔还在其中国和韩国的工厂预制了许多所需的零部件,从而保证在时间和质量规划方面的高度可靠性。

充分准备 保证项目顺利运转

项目在2015年3月底进入关键阶段,在此之前,现有的涂装车间必须为主要的改造工作做好准备。不仅要将废料清场,还必须确保及时把新的部件输送至涂装车间。

因此上汽通用汽车组建了一支专业的物流团队,分流进出卡车,以避免现场道路拥堵。废料出厂和新物料入厂需要7个位于不同高度的装配平台,以及10个大型建筑开口,其中一些工作则需要移除配电箱和输送系统。运用移动吊车,杜尔将约1100吨废料从涂装车间里移出,并立即运离现场,与此同时在车间内进行新材料安装。杜尔中国售后服务项目负责人杨骥说道:“我们会在计划中考虑到尽可能多的因素和变量,然而我们自然也会遇到自身无法预测的任务。”与上汽通用汽车这一长期合作的客户共事的Ronald Fein则表示:“如果没有上汽通用汽车可靠、实际的支持,在如此短的时间内实施这个项目有时可能就会更困难。”

老旧材料运出,新材料进场

特殊处理电泳槽

我们将尺寸为25×3.7×3.6m的庞大电泳槽排空后发现,按原计划进行部分维修显然不能达到要求。因此我们需要更多的时间和人力,来拆除并更换整个电泳槽表面。除此之外,已有多达120个工人进行管道优化,对阳极电路进行现代化改造,并升级53个超滤模,从而确保电泳涂料能更有效地附着在车身上。

另外一边,改造团队正在更换电泳烘房,整合新的加热部件。项目负责人杨骥解释道:“这不是一件容易的事。绕过周边设备,我们把吊装在天花板轨道上的原有烘房移至车间外,然后把尺寸为129 x 4.4×3.3m的新烘房分成25个模段,运进车间并安装到位。”仅为了完成此任务,现场就配备了某服务供应商的80名工人,和杜尔负责监视进度、确保工作质量的数名现场监理。“在某些区域,由于空间不足,根本不可能把新元件运进涂装车间。举例来说,为了把18吨的废气净化处理单元运至正确位置,我们不得不拆除了输送系统和配电箱。”杨骥继续说道。

新烘房进场

改造喷房 创造空间

位于16米层的喷房区域也需接受改造。本次改造将原有升降机替换为两个高速升降机,能以每分钟150米的速度安全地完成车身输送并回落。除此之外还对喷房室体本身作了大量改变。杜尔项目组安装了新的中涂、色漆、和清漆喷房,以及一个现代化消防系统和溶剂检测系统。并移除了中涂、色漆和清漆喷房内原有的喷涂设备,安装了24个喷涂机器人。

“由于这些现代化机器人比之前使用的往复机更加小巧灵活,我们腾出了大量空间。”杜尔中国项目经理吴彦军强调。

现代化机器人节约空间

鉴于必须在这里建一个水性漆烘房,创造空间显得尤为重要。原因在于,水性漆不同于溶剂型漆,色漆和清漆之间多了闪干段。除此之外,还有另一个挑战:来自各喷房的溶剂型漆同周围的水一起被收集在槽中,并经由特殊工艺处理,而来自各喷房的水性漆却需要事先分离出来。因此,原先的收集槽需被更换,新的解决方案包含三个模段的改造,包括更换九个循环泵和相关管道。

呼吸新鲜空气 实现最佳涂装效果

为了最好地排出废气,并确保喷房有足够的新鲜空气供给,改造团队把9个供风系统的总流量升级到1,000,000立方米/小时,并更换了6个排风风机。“这些改动通常会影响到现有的控制系统。例如,我们同时对控制柜进行了相关修改,以确保改造项目完成后一切能完美运行。供风系统的冷热水系统也受到此变动的直接影响。我们安装新的控制组,加长供水系统,并安装新的管道,”杜尔中国项目经理楼枫桦解释道,“我们更换了一支冷水管,将其直径从以前的600毫米扩大到800毫米,而这类改造工作几乎不被人察觉。”

测试中每一道工艺都精确无误

工厂原计划要停工七周。“看得见的变化无处不在,在最初的几个星期中尤其如此。然而我们知道,越到后期,会有越多不显眼的小规模工作,特别是在电气和输送系统方面。”Fein总结道,“一个重要的因素是上汽通用汽车维修和生产团队对调试的支持。基于多年积累的经验,他们熟悉车间与问题区域,因而可以更快解决问题。我们铺设了200米大电流母排,120千米电缆,以及14千米油漆循环管道,整改了100个控制柜,并安装了500个新雪橇。”早期阶段,涂装车间的各个区域进行了单独测试。在有些区域,例如喷漆区和电泳槽部分,新滑橇在施工阶段就需要安装好,以确保可以进行初步测试。

“当然,结果仍然是令人振奋的。5月8日,第一辆车经过每一道工艺程序、并达到所有必要的时间和质量要求时,显然我们完美地解决了所有难题。”项目经理Ronald Fein满意地总结道。

上汽通用汽车北厂的油漆车间主任李旭也证实:“我们已与杜尔合作,非常出色地完成了多个项目。然而我们也知道,七周的时间对这种规模的改造项目是非常紧张的。杜尔甚至提前一周完成工作,这对我们双方来说,都是非常值得高兴的事。”

.jpg)

改造后的车间焕然一新

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22