铸铁类零件精加工用PCBN刀具材料的制备简单分析

2017-11-24 17:28:13· 来源:工具技术 作者:聂建军

立方氮化硼刀具(PCBN刀具)材料具有卓越的耐磨性、高硬度、化学稳定性以及抗冲击性等优势,使其能特别适应现在日益严酷的竞争环境,已成为现代切削加工中不可缺少的工具,尤其适合汽车工业领域数控自动加工行业的应用。

立方氮化硼刀具(PCBN刀具)材料具有卓越的耐磨性、高硬度、化学稳定性以及抗冲击性等优势,使其能特别适应现在日益严酷的竞争环境,已成为现代切削加工中不可缺少的工具,尤其适合汽车工业领域数控自动加工行业的应用。PCBN刀具的干式硬态切削符合绿色制造发展的大方向,是现代机械制造技术实现高速高效技术的首选,越来越多的厂家要求“以车代磨、以铣代磨”,需要研制适合精加工用的超硬刀具。接下来将会为大家介绍了一种主要应用于铸铁类零件精加工的高CBN含量的细晶粒PCBN刀具材料的制备方法,并对制备过程中的关键问题进行了探讨。

1 铸铁类零件精加工用PCBN刀具的制备

(1) PCBN刀具原材料的组分配比

当前,PCBN刀具分为高含量CBN和低含量CBN两种,其中,低含量CBN的PCBN刀具主要用于淬火钢的加工,而高含量CBN的PCBN刀具主要用于铸铁类零件的加工;在具体原材料使用方面的进展主要表现为所用CBN微粉的粒度向粗、细两极化发展,结合剂以增韧化为主要目的。在相同含量CBN条件下,CBN微粉粒度越粗,聚晶立方氮化硼刀具抗机械磨损的能力越强,但工件表面光洁度不好,适合工件的粗加工;CBN微粉粒度越细,聚晶立方氮化硼刀具的耐磨性越好,抗压强度越高,工件表面光洁度越好,适合工件的精加工,但粒度越细,混料与烧结越困难。

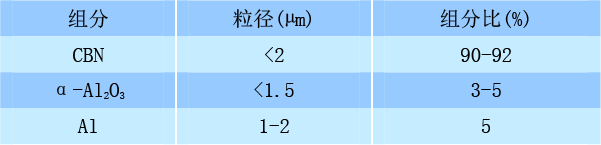

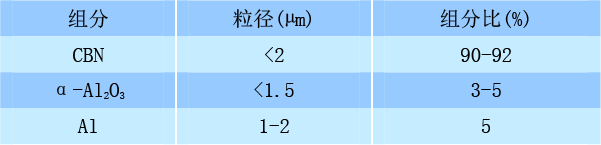

根据文献和已有研究成果,通过对CBN含量、粒度、结合剂种类、粒度及不同配比的大量试验,最终确定了一种铸铁类零件精加工用PCBN刀具材料的配方如表1所示。

表1 PCBN刀具材料的组分配比

(2) PCBN刀具材料的制备工艺流程

PCBN刀具材料的制备工艺流程主要包括“CBN微粉预处理—球磨混料—烘干造粒—毛坯压制—合成块组装—高温高压烧结”等步骤。

CBN微粉预处理阶段,需要将立方氮化硼微粉用稀盐酸酸洗去除其中的金属杂质,再用稀氢氧化钠溶液碱处理至中性后进行分离,然后依次用蒸馏水和无水乙醇分别清洗数次后进行真空干燥,彻底去除微粉中的水分和乙醇。

球磨混料阶段,按照表1所示的比例将原料放入行星球磨机的球磨罐中进行高能球磨,充分混合使物料混合均匀。由于粉体粒度超细,需要采用湿式球磨工艺。

烘干造粒阶段,由于湿式球磨工艺需要添加分散介质,需要将球磨均匀的粉体放入真空干燥箱中干燥烘干,以彻底去除粉体中的分散介质,然后通过造粒工艺将粉料制成颗粒粉末。

毛坯压制阶段,利用压机将造粒完成的原料颗粒粉末压制成不同形状的块体毛坯,放入相应形状的碳模中,并在碳模两端用黏结剂各黏附一个碳片,封装成内合成体,然后放入300℃的真空炉中干燥4h备用。

合成块组装阶段,将两个封装干燥后的内合成体装入叶腊石块中,两端依次装入金属钛片和导电钢圈,装配成合成块后放入150℃的烘箱中干燥2h备用。

高温高压烧结阶段,将干燥后的合成块放入六面顶压机中烧结合成铸铁类零件精加工用PCBN刀具,合成压力6.5GPa,合成温度1650℃,合成时间6-20min。

2 铸铁类零件精加工用PCBN刀具制备的关键技术

(1) 超细晶粒粉体的球磨工艺研究

高能球磨是通过球磨机的转动或振动使硬球对原料进行强烈的撞击、研磨和搅拌,以降低反应活化能、细化晶粒、增强粉体活性、提高组分均匀性和烧结能力的手段,球磨工艺分为干式球磨和湿式球磨两种方法。

在铸铁类零件精加工用PCBN刀具材料的干式球磨工艺制备粉体过程中,由于采用细颗粒原料粉体,发现球磨时间从原来的8h增加到15h,混合后的粉体仍出现团聚现象,烧结合成的PCBN刀具材料的不同位置的显微硬度相差较大,因此对细晶粒PCBN刀具材料的原料粉体进行了湿式球磨工艺的试验研究。

采用QM-2SP4行星式球磨机,配备4个玛瑙球磨罐。试验中分别采用无水乙醇、去离子水、乙二醇、丙酮及其混合物作为分散介质,聚乙二醇、聚乙烯亚胺、聚甲基丙烯酸氨作为分散剂,“料:球:分散介质”分别取1:(2/3/4/5):(0.8/1/1.2/1.5)的不同组合,同时对装料量、装球量、球的大小、球磨机速度和球磨时间等因素进行了对比试验。

通过试验研究,并综合考虑分散介质和分散剂的相溶性、毒性、环保、后期分离等因素,最终确定细颗粒原料粉体的湿式球磨工艺技术参数为:球磨机速度360r/min,正/反转时间周期5分钟,球磨时间8-10h,料:球:分散介质=1:2:0.8。所述分散溶液由无水乙醇和分散剂按一定比例组成。

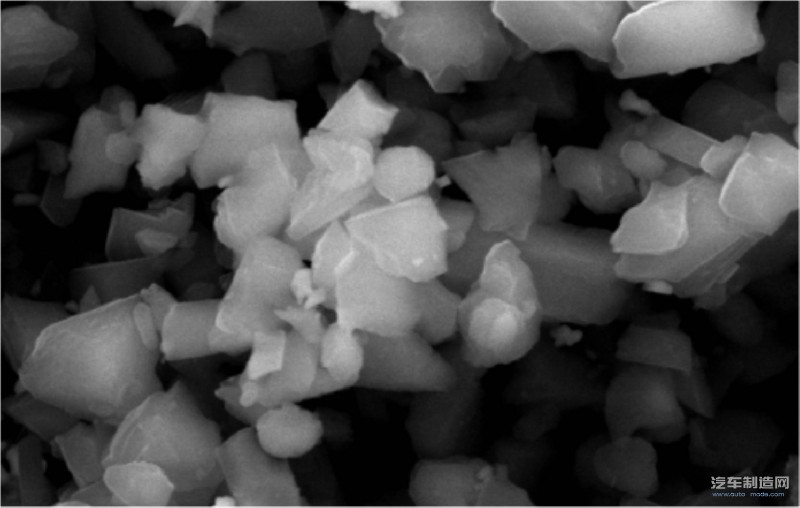

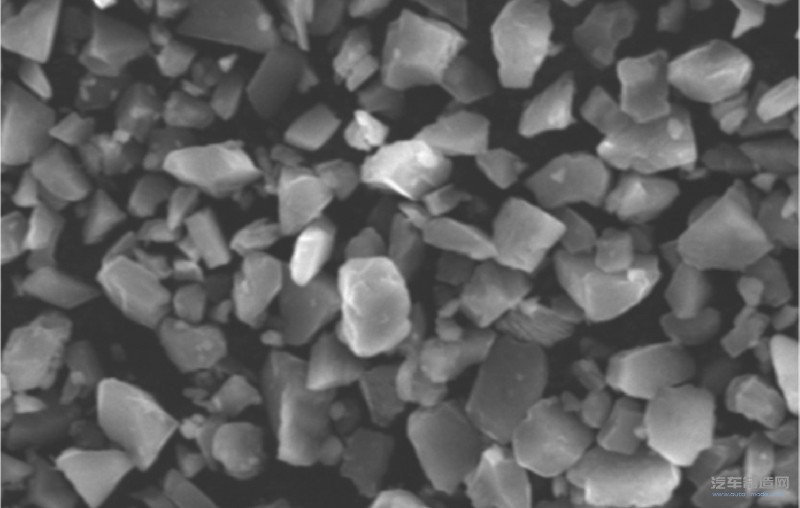

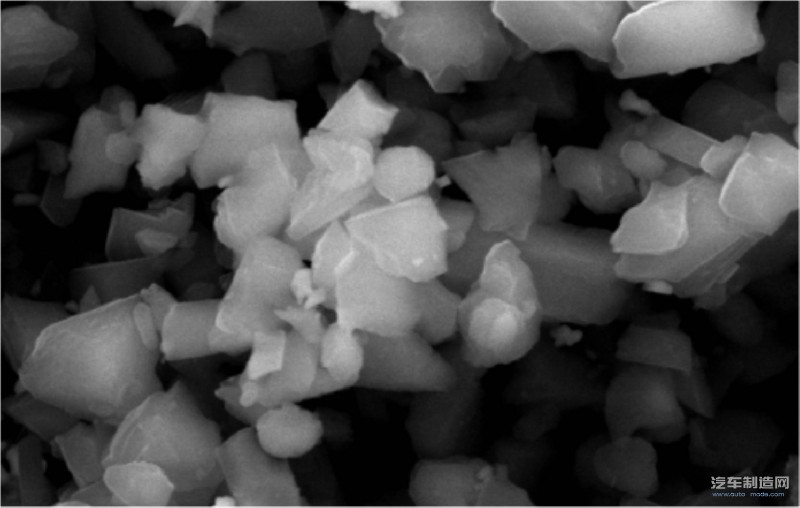

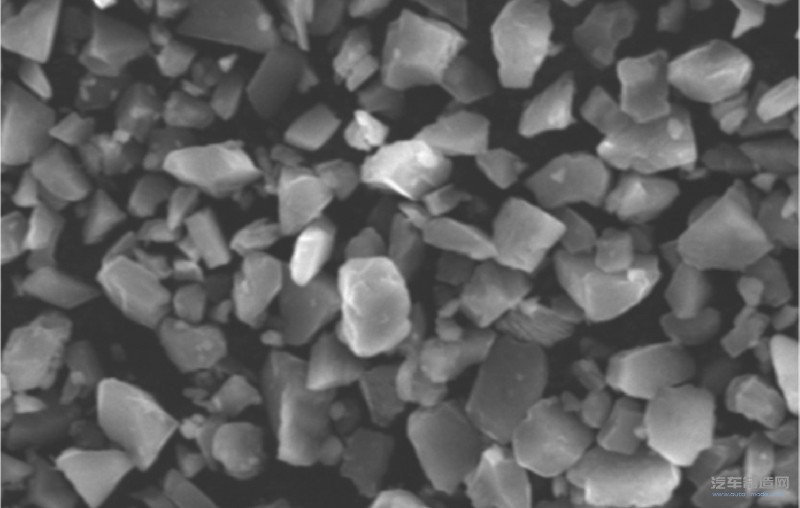

图1和图2所示为同批配料的干式球磨15h和湿式球磨10h的粉体的SEM图,从两图对比可以看出干式球磨工艺后细颗粒粉体的团聚现象很严重,而采用湿式球磨工艺后粉料的团聚现象基本消失。

图1 干式球磨工艺粉料

图2 湿式球磨工艺粉料

(2) PCBN刀具材料烧结工艺参数的确定方法

PCBN刀具材料的烧结合成工艺参数包括合成压力、合成温度和保温时间。为了确定最佳的烧结工艺参数,仅靠以往的经验手段已满足不了高品质PCBN材料的性能需求。因此,需要综合运用如XRD分析、显微硬度检测等现代检测手段研究PCBN刀具材料内部物相及性能随烧结参数变化的规律,更加科学地确定最佳制备工艺参数,为提高PCBN刀具材料的性能提供重要的指导作用。

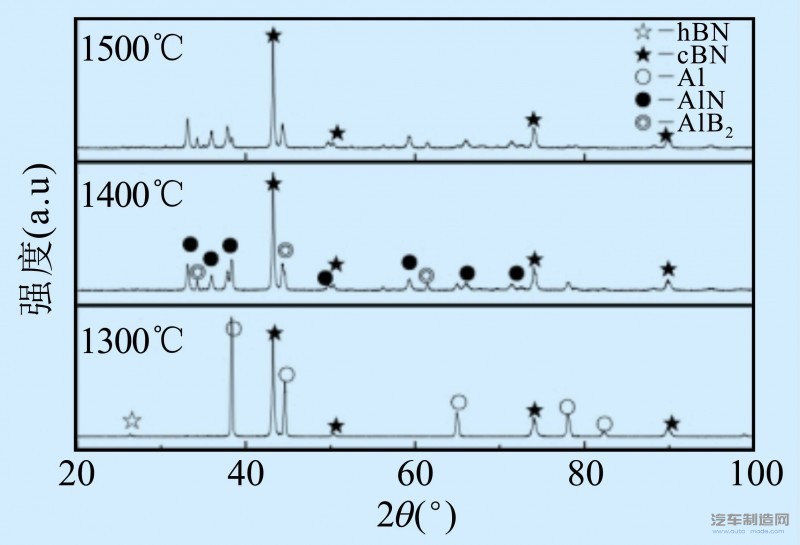

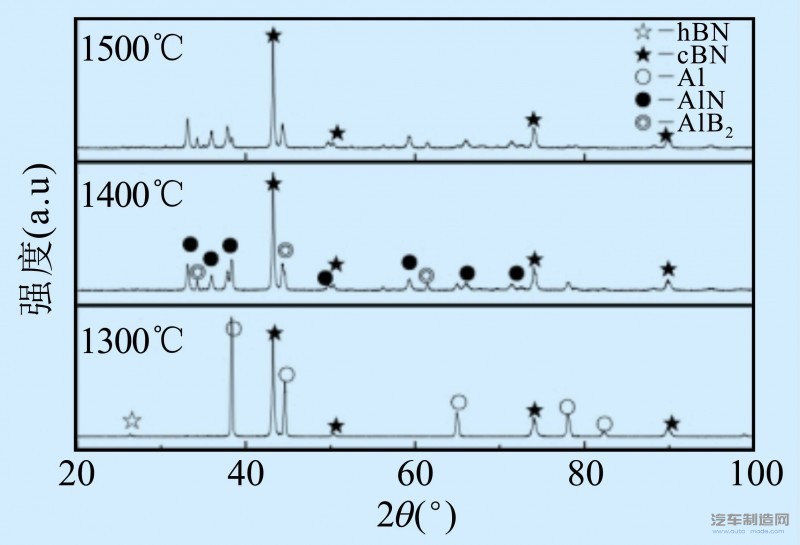

图3为Al结合剂在不同烧结温度下与CBN微粉烧结后的材料XRD图。由图可知,烧结温度1300℃时,烧结体的主要物相为单质Al、CBN和少量的hBN,此时,Al与CBN没有明显的反应;烧结温度1400℃时,Al与CBN反应生成了新物相AlN和AlB2,同时存在少量的Al;烧结温度1500℃时,生成的物相与1400℃相比没有变化。因此,在采用Al结合剂时,烧结合成温度在1400℃以上即可。根据XRD分析结果,结合显微硬度、抗冲击韧性等参数的检测,即可确定PCBN刀具材料的最佳烧结合成工艺参数。

图3 Al结合剂在不同温度下烧结后的XRD图

(3) PCBN刀具材料的增韧措施

采用高含量、细颗粒CBN为原料制备的PCBN刀具材料,脆性大,切削工件时由于韧性不足,特别是断续切削时,可能导致崩刃甚至整个刀片崩碎的现象。因此,需要研究刀具材料的增韧措施。

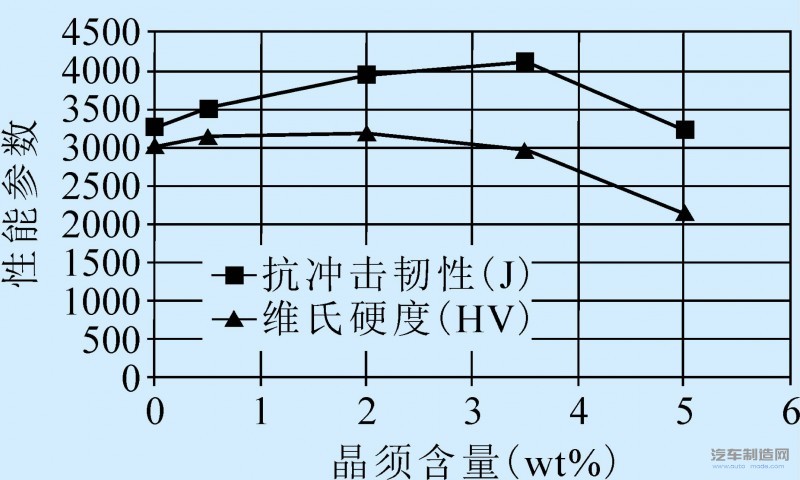

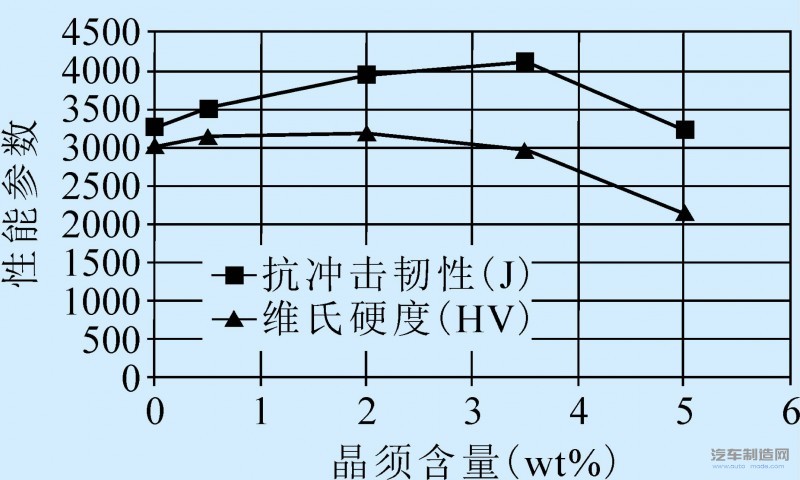

在表1配方的基础上,按照原料总量的重量百分比分别掺入不同比例的纳米氧化锆晶须(直径<300nm,长径比在4-10之间)并经高温高压烧结,检测所得刀具材料的维氏硬度和抗冲击韧性(见图4)。

图4 晶须含量与性能参数的关系曲线

如图4所示,纳米晶须对PCBN刀具材料的性能影响很大,特别是对抗冲击韧性的影响更大,但性能改善并不随纳米晶须的添加量而线性提高,而是有一个最佳范围。随着纳米晶须含量的增加,PCBN刀具材料的维氏硬度和抗冲击韧性随之提高,当纳米晶须含量增加到某一值时,维氏硬度达到最高值,但抗冲击韧性没有达到最佳,而是随着纳米晶须含量增加到某一比例值时才达到最大值。纳米晶须的添加比例应根据原料组分、被加工材料和切削状态、刀具性能要求及成本进行综合考虑并经试验而定,如连续切削时可以添加少量的纳米晶须以使刀具材料硬度最高,而断续加工时可添加较多的纳米晶须进行增韧以使抗冲击韧性最佳。

3 PCBN刀具材料的性能研究

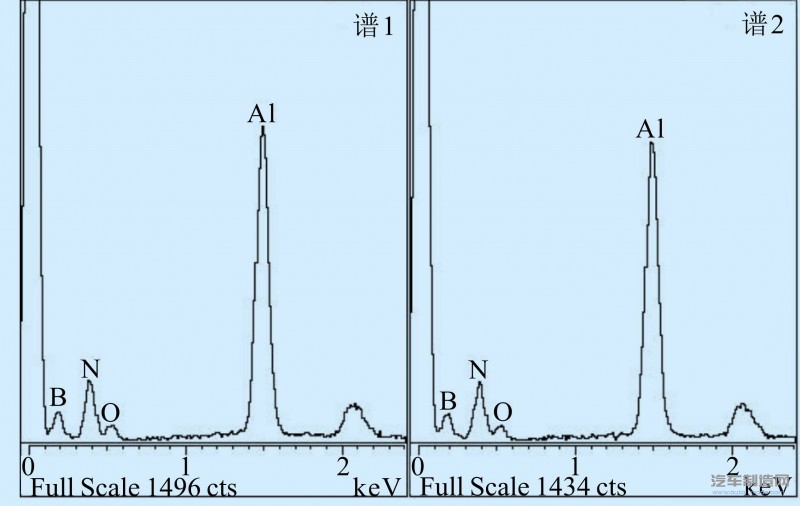

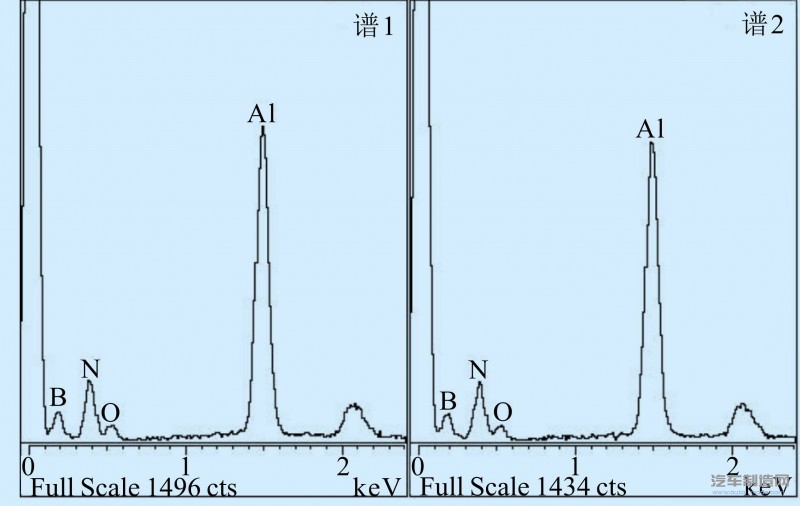

对采用上述关键技术制备的PCBN刀具材料进行了SEM和EDS分析。图5和图6为烧结后的PCBN刀具材料的SEM图和EDS图,从SEM图可以看出,烧结合成的PCBN刀具材料性能均匀、致密,EDS分析结果显示两个区域内成分元素种类与含量一致。

图5 PCBN材料的SEM

图6 PCBN材料的EDS图

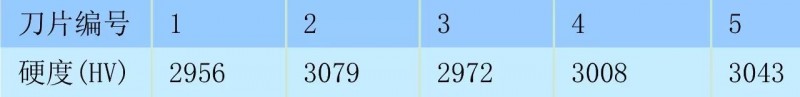

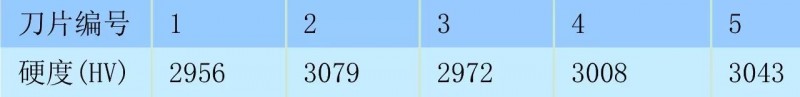

将制备后的PCBN刀具材料磨削加工成CNGN120712型号的刀具,取其中5片刀具进行硬度检测,结果数据见表2。此外,取出1片检测不同位置的显微硬度,结果数据见表3。从表2和表3可以看出,采用湿式球磨工艺和确定的最佳工艺参数,刀片不同批次和同刀片的不同位置的显微硬度相差不大,由此保证了刀片质量的稳定性。

表2 PCBN材料的显微硬度检测数据表3 PCBN刀片不同位置的显微硬度检测数据

表3 PCBN刀片不同位置的显微硬度检测数据

4 PCBN刀具材料的切削加工试验

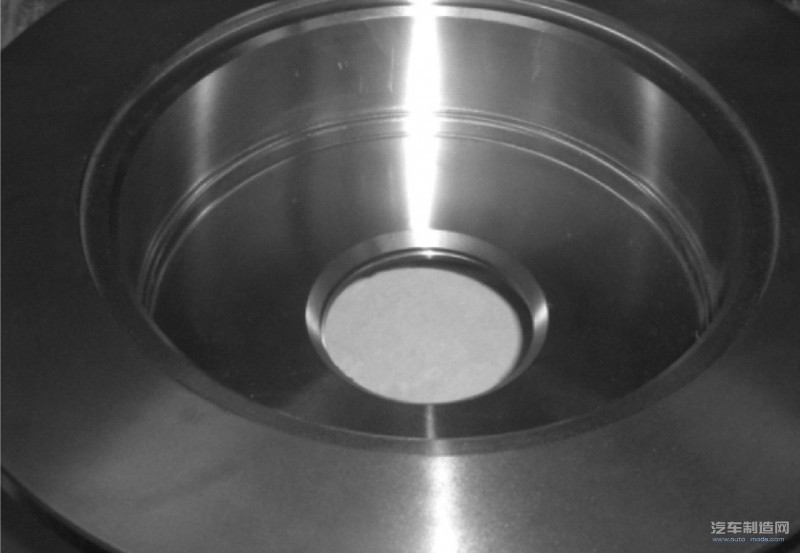

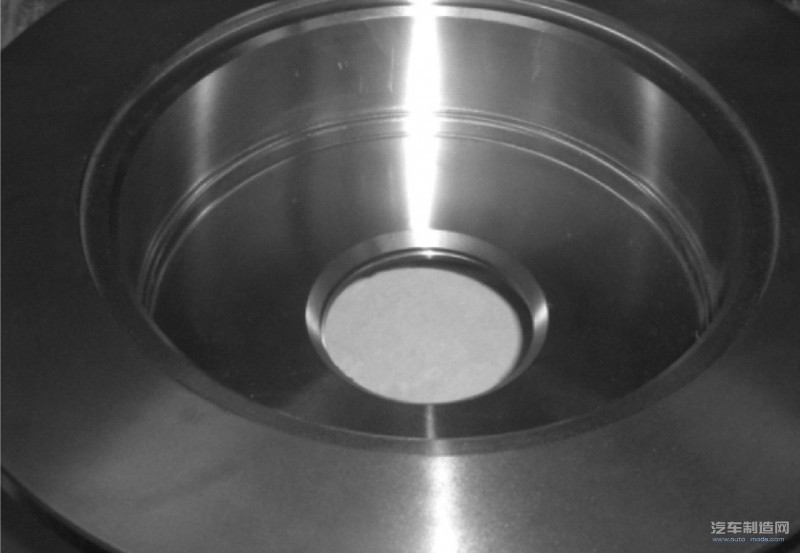

被加工工件为汽车刹车盘,材料为HT250,硬度187-241HBS,精车内外表面,其中外端面部分位置为断续切削,其余表面为连续精车。试验切削参数为:线速度vc=400m/min,切削深度ap=0.3mm,进给量f=0.05-0.3mm/r。

切削结果显示:PCBN刀具加工汽车刹车盘的表面粗糙度能够保证图纸要求的Ra1.6,通过改变进给量参数,加工表面粗糙度可以达到Ra1.6-0.4之间的加工质量。图7为加工后的汽车刹车盘零件图。

图7 精车后的汽车刹车盘

总结

(1)通过大量试验,确定了一种铸铁类零件精加工用PCBN刀具材料的配方,材料原料采用细颗粒CBN和结合剂,采用不同加工参数,零件表面可以达到Ra1.6-0.4的表面粗糙度。

(2)根据确定的工艺参数,采用湿式球磨工艺混合粉料,避免了细颗粒粉体的团聚现象,所制备的PCBN刀具材料同体显微硬度均匀。

(3)借助XRD分析和显微硬度等现代检测手段,确定的PCBN刀具材料最佳烧结合成工艺参数更加科学,可以保证不同批次刀具材料的性能质量的稳定性。

(4)纳米晶须能够改善PCBN刀具材料的性能,特别是材料的抗冲击韧性,但纳米晶须的添加量有一个最佳比例,需要通过试验精确确定,才能满足重度断续切削情况下所要求的最佳抗冲击韧性。

1 铸铁类零件精加工用PCBN刀具的制备

(1) PCBN刀具原材料的组分配比

当前,PCBN刀具分为高含量CBN和低含量CBN两种,其中,低含量CBN的PCBN刀具主要用于淬火钢的加工,而高含量CBN的PCBN刀具主要用于铸铁类零件的加工;在具体原材料使用方面的进展主要表现为所用CBN微粉的粒度向粗、细两极化发展,结合剂以增韧化为主要目的。在相同含量CBN条件下,CBN微粉粒度越粗,聚晶立方氮化硼刀具抗机械磨损的能力越强,但工件表面光洁度不好,适合工件的粗加工;CBN微粉粒度越细,聚晶立方氮化硼刀具的耐磨性越好,抗压强度越高,工件表面光洁度越好,适合工件的精加工,但粒度越细,混料与烧结越困难。

根据文献和已有研究成果,通过对CBN含量、粒度、结合剂种类、粒度及不同配比的大量试验,最终确定了一种铸铁类零件精加工用PCBN刀具材料的配方如表1所示。

表1 PCBN刀具材料的组分配比

(2) PCBN刀具材料的制备工艺流程

PCBN刀具材料的制备工艺流程主要包括“CBN微粉预处理—球磨混料—烘干造粒—毛坯压制—合成块组装—高温高压烧结”等步骤。

CBN微粉预处理阶段,需要将立方氮化硼微粉用稀盐酸酸洗去除其中的金属杂质,再用稀氢氧化钠溶液碱处理至中性后进行分离,然后依次用蒸馏水和无水乙醇分别清洗数次后进行真空干燥,彻底去除微粉中的水分和乙醇。

球磨混料阶段,按照表1所示的比例将原料放入行星球磨机的球磨罐中进行高能球磨,充分混合使物料混合均匀。由于粉体粒度超细,需要采用湿式球磨工艺。

烘干造粒阶段,由于湿式球磨工艺需要添加分散介质,需要将球磨均匀的粉体放入真空干燥箱中干燥烘干,以彻底去除粉体中的分散介质,然后通过造粒工艺将粉料制成颗粒粉末。

毛坯压制阶段,利用压机将造粒完成的原料颗粒粉末压制成不同形状的块体毛坯,放入相应形状的碳模中,并在碳模两端用黏结剂各黏附一个碳片,封装成内合成体,然后放入300℃的真空炉中干燥4h备用。

合成块组装阶段,将两个封装干燥后的内合成体装入叶腊石块中,两端依次装入金属钛片和导电钢圈,装配成合成块后放入150℃的烘箱中干燥2h备用。

高温高压烧结阶段,将干燥后的合成块放入六面顶压机中烧结合成铸铁类零件精加工用PCBN刀具,合成压力6.5GPa,合成温度1650℃,合成时间6-20min。

2 铸铁类零件精加工用PCBN刀具制备的关键技术

(1) 超细晶粒粉体的球磨工艺研究

高能球磨是通过球磨机的转动或振动使硬球对原料进行强烈的撞击、研磨和搅拌,以降低反应活化能、细化晶粒、增强粉体活性、提高组分均匀性和烧结能力的手段,球磨工艺分为干式球磨和湿式球磨两种方法。

在铸铁类零件精加工用PCBN刀具材料的干式球磨工艺制备粉体过程中,由于采用细颗粒原料粉体,发现球磨时间从原来的8h增加到15h,混合后的粉体仍出现团聚现象,烧结合成的PCBN刀具材料的不同位置的显微硬度相差较大,因此对细晶粒PCBN刀具材料的原料粉体进行了湿式球磨工艺的试验研究。

采用QM-2SP4行星式球磨机,配备4个玛瑙球磨罐。试验中分别采用无水乙醇、去离子水、乙二醇、丙酮及其混合物作为分散介质,聚乙二醇、聚乙烯亚胺、聚甲基丙烯酸氨作为分散剂,“料:球:分散介质”分别取1:(2/3/4/5):(0.8/1/1.2/1.5)的不同组合,同时对装料量、装球量、球的大小、球磨机速度和球磨时间等因素进行了对比试验。

通过试验研究,并综合考虑分散介质和分散剂的相溶性、毒性、环保、后期分离等因素,最终确定细颗粒原料粉体的湿式球磨工艺技术参数为:球磨机速度360r/min,正/反转时间周期5分钟,球磨时间8-10h,料:球:分散介质=1:2:0.8。所述分散溶液由无水乙醇和分散剂按一定比例组成。

图1和图2所示为同批配料的干式球磨15h和湿式球磨10h的粉体的SEM图,从两图对比可以看出干式球磨工艺后细颗粒粉体的团聚现象很严重,而采用湿式球磨工艺后粉料的团聚现象基本消失。

图1 干式球磨工艺粉料

图2 湿式球磨工艺粉料

(2) PCBN刀具材料烧结工艺参数的确定方法

PCBN刀具材料的烧结合成工艺参数包括合成压力、合成温度和保温时间。为了确定最佳的烧结工艺参数,仅靠以往的经验手段已满足不了高品质PCBN材料的性能需求。因此,需要综合运用如XRD分析、显微硬度检测等现代检测手段研究PCBN刀具材料内部物相及性能随烧结参数变化的规律,更加科学地确定最佳制备工艺参数,为提高PCBN刀具材料的性能提供重要的指导作用。

图3为Al结合剂在不同烧结温度下与CBN微粉烧结后的材料XRD图。由图可知,烧结温度1300℃时,烧结体的主要物相为单质Al、CBN和少量的hBN,此时,Al与CBN没有明显的反应;烧结温度1400℃时,Al与CBN反应生成了新物相AlN和AlB2,同时存在少量的Al;烧结温度1500℃时,生成的物相与1400℃相比没有变化。因此,在采用Al结合剂时,烧结合成温度在1400℃以上即可。根据XRD分析结果,结合显微硬度、抗冲击韧性等参数的检测,即可确定PCBN刀具材料的最佳烧结合成工艺参数。

图3 Al结合剂在不同温度下烧结后的XRD图

(3) PCBN刀具材料的增韧措施

采用高含量、细颗粒CBN为原料制备的PCBN刀具材料,脆性大,切削工件时由于韧性不足,特别是断续切削时,可能导致崩刃甚至整个刀片崩碎的现象。因此,需要研究刀具材料的增韧措施。

在表1配方的基础上,按照原料总量的重量百分比分别掺入不同比例的纳米氧化锆晶须(直径<300nm,长径比在4-10之间)并经高温高压烧结,检测所得刀具材料的维氏硬度和抗冲击韧性(见图4)。

图4 晶须含量与性能参数的关系曲线

如图4所示,纳米晶须对PCBN刀具材料的性能影响很大,特别是对抗冲击韧性的影响更大,但性能改善并不随纳米晶须的添加量而线性提高,而是有一个最佳范围。随着纳米晶须含量的增加,PCBN刀具材料的维氏硬度和抗冲击韧性随之提高,当纳米晶须含量增加到某一值时,维氏硬度达到最高值,但抗冲击韧性没有达到最佳,而是随着纳米晶须含量增加到某一比例值时才达到最大值。纳米晶须的添加比例应根据原料组分、被加工材料和切削状态、刀具性能要求及成本进行综合考虑并经试验而定,如连续切削时可以添加少量的纳米晶须以使刀具材料硬度最高,而断续加工时可添加较多的纳米晶须进行增韧以使抗冲击韧性最佳。

3 PCBN刀具材料的性能研究

对采用上述关键技术制备的PCBN刀具材料进行了SEM和EDS分析。图5和图6为烧结后的PCBN刀具材料的SEM图和EDS图,从SEM图可以看出,烧结合成的PCBN刀具材料性能均匀、致密,EDS分析结果显示两个区域内成分元素种类与含量一致。

图5 PCBN材料的SEM

图6 PCBN材料的EDS图

将制备后的PCBN刀具材料磨削加工成CNGN120712型号的刀具,取其中5片刀具进行硬度检测,结果数据见表2。此外,取出1片检测不同位置的显微硬度,结果数据见表3。从表2和表3可以看出,采用湿式球磨工艺和确定的最佳工艺参数,刀片不同批次和同刀片的不同位置的显微硬度相差不大,由此保证了刀片质量的稳定性。

表2 PCBN材料的显微硬度检测数据表3 PCBN刀片不同位置的显微硬度检测数据

表3 PCBN刀片不同位置的显微硬度检测数据

4 PCBN刀具材料的切削加工试验

被加工工件为汽车刹车盘,材料为HT250,硬度187-241HBS,精车内外表面,其中外端面部分位置为断续切削,其余表面为连续精车。试验切削参数为:线速度vc=400m/min,切削深度ap=0.3mm,进给量f=0.05-0.3mm/r。

切削结果显示:PCBN刀具加工汽车刹车盘的表面粗糙度能够保证图纸要求的Ra1.6,通过改变进给量参数,加工表面粗糙度可以达到Ra1.6-0.4之间的加工质量。图7为加工后的汽车刹车盘零件图。

图7 精车后的汽车刹车盘

总结

(1)通过大量试验,确定了一种铸铁类零件精加工用PCBN刀具材料的配方,材料原料采用细颗粒CBN和结合剂,采用不同加工参数,零件表面可以达到Ra1.6-0.4的表面粗糙度。

(2)根据确定的工艺参数,采用湿式球磨工艺混合粉料,避免了细颗粒粉体的团聚现象,所制备的PCBN刀具材料同体显微硬度均匀。

(3)借助XRD分析和显微硬度等现代检测手段,确定的PCBN刀具材料最佳烧结合成工艺参数更加科学,可以保证不同批次刀具材料的性能质量的稳定性。

(4)纳米晶须能够改善PCBN刀具材料的性能,特别是材料的抗冲击韧性,但纳米晶须的添加量有一个最佳比例,需要通过试验精确确定,才能满足重度断续切削情况下所要求的最佳抗冲击韧性。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04