汽车钣喷实训车间压缩空气系统简单分析

2017-12-14 16:35:10· 来源:SATA喷枪

一般需要对空气压缩机严格执行安全操作和日常维护,使空气压缩机时刻处于最佳工作状态。具体维护方法可参照生产厂商的要求进行。建议进行以下内容维护操作。

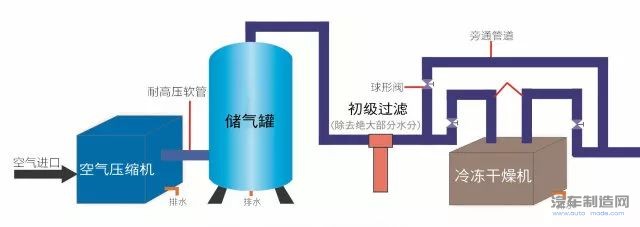

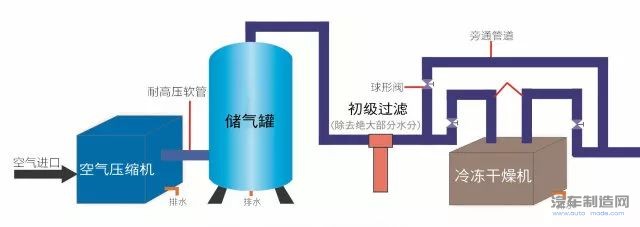

压缩空气系统

关系到日常喷涂的根本——空气洁净程度

只有源头的压缩空气

洁净、充足

才能保证完美的喷涂效果

因此压缩空气系统的维护不可忽视

本期SATA学院将主要为大家讲解压缩空气系统的维护

1.空气压缩机的维护

空气压缩机的维护关系到空气压缩机的使用寿命、供气品质及钣喷车间的工作效率。

所以,一般需要对空气压缩机严格执行安全操作和日常维护,使空气压缩机时刻处于最佳工作状态。具体维护方法可参照生产厂商的要求进行。建议进行以下内容维护操作。

▼

1.要保证空气压缩机机房通风良好,室温一般应低于40 ℃。

2.要保持空气压缩机附近的清洁和干燥,防止空气压缩机的电动机受潮或吸入尘土。

3.空气压缩机附近不准存放汽油或棉纱等易燃易爆物品,机房内附近应有足够的消防设施。

4.每日开机工作前应排放冷凝水。

5.每日开机后应检查运转中有无异常噪声。

6.每日应检查空气压力表显示是否正常。

7.每日检查曲轴箱的机油液面高度,确认是否在油尺最高和最低标线之间。及时更换机油,机油一般每工作500小时或2个月更换1次。这样,一方面可改善轴承、增速齿轮及螺杆的润滑,另一方面可以起密封作用,使输出的空气压力增高,第三方面可以起到冷却作用,把转动部件在运转过程中产生的热量及时带走。

8.空气压缩机的进气管应接至室外并装有空气滤清器。每月要清洁空气滤清器(可用溶剂清洗毛毡、海绵等过滤材料,晾干后重新装好)。

特别提醒:空气滤清器一般只能过滤掉96%的杂质,剩余4%的粉尘随空气进入空气压缩机中。在空气压缩机运行过程中,空气中的粉尘、酸雾、水雾、油雾等会不可避免被吸入空气压缩机,如果不及时清理入口的空气滤清器,水雾与粉尘相结合后很容易引起堵塞影响空气压缩机工作性能,缩短空气压缩机使用寿命,降低压缩空气的品质,影响钣喷车间的工作效率。

9.每月查看空气压缩机的电动机转轴和飞轮有无松动现象,并予以调整。

10.每月检查所有阀芯或气缸盖,不能有松动现象。

11.每月检查空气压缩机附件、油箱及供气管是否存在漏油、漏气现象。

12.每月检查空气压缩机在全负荷运转中的温度升高范围是否正常。

13.每月清洁空气压缩机气缸体、气缸盖、内冷器、电动机及其他易积尘的部位。

14.空气压缩机的外壳要安全接地(搭铁),气压表和安全阀每年应由专业技术监督机构检定和校验1次。

15.若发现空气压缩机有异常声音及发热,应尽快与售后服务联系。

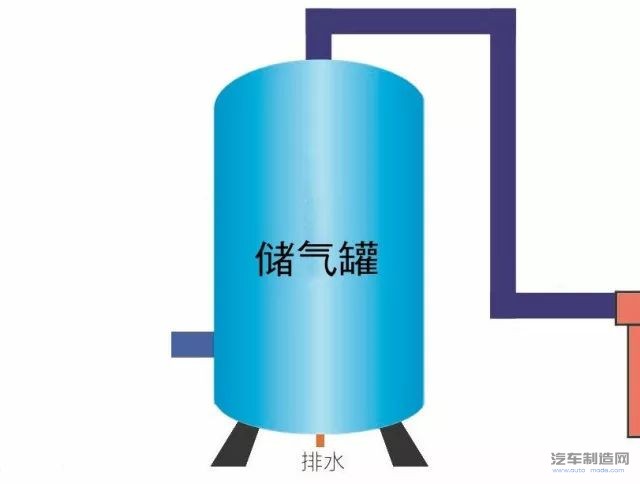

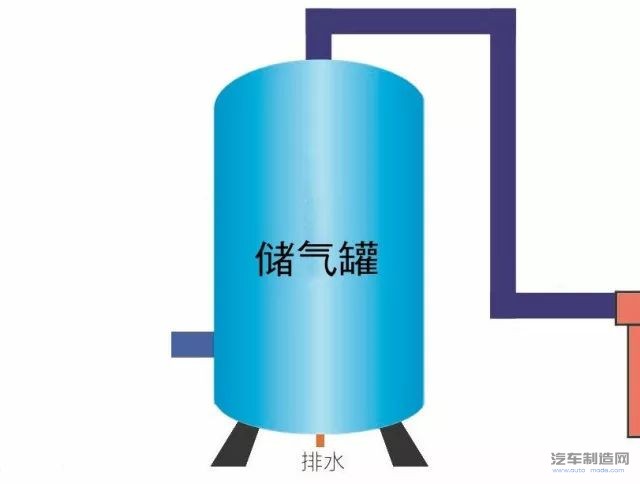

2.储气罐的维护

「储气罐的维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.每月检查储气罐安全阀性能是否良好,若不能正常工作应立即检修或更换。

3.检查压力表是否正常,当无压力时表盘位置应处于“0”状态。

4.检查气压是否超出其设定范围(最高工作压力应<1.6 MPa)。在气压高于1.6 MPa时,安全阀应自动打开,否则应立即停止工作并给予检修。

5.储气罐最高工作压力为0.8 MPa,在工作中严禁超压使用。

6.要在压力表盘上对储气罐工作压力的上限值划出红线标识。

7.检查储气罐各阀门及其他地方是否漏气,若有漏气现象则应及时采取措施以保证储气罐符合生产要求。

8.压力表、安全阀均属安全附件,要注意平时的维护。要按照国家标准规定的周期,由政府技术监督部门定期对其进行安全检定和校验。其中,压力表每半年检定和校验1次,安全阀每年检定和校验1次。

9.储气罐应保持通风、干燥,周围严禁堆放杂物。

10.每年要检查储气罐焊缝是否牢固、密封圈是否老化,并将储气罐罐体涂一遍油漆以做防锈处理。

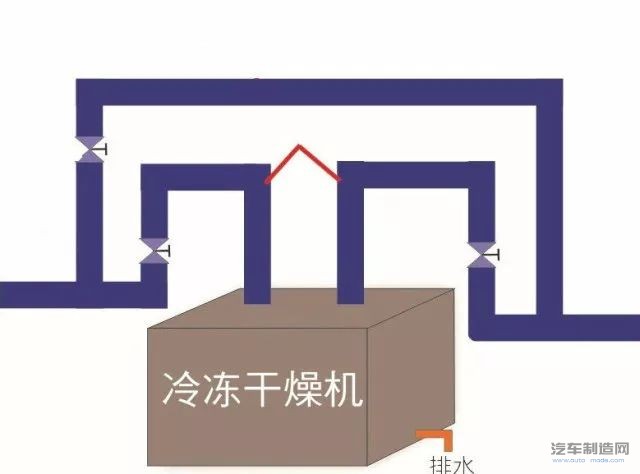

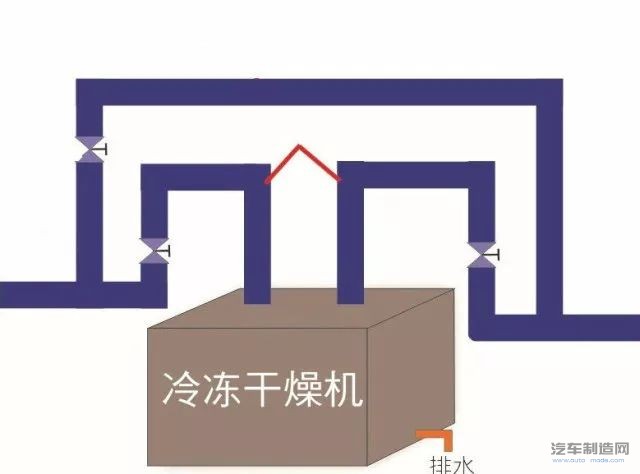

3.冷冻干燥机的维护

「冷冻干燥机的日常维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.每日观察记录仪表示值,压缩空气进出口压差不超过0.035 MPa,蒸发压力表为0.4 MPa~0.5 MPa,高压压力表为1.2 MPa~1.6 MPa。

3.每日观察冷却水水温和水压,水温应为2 ℃~32 ℃,水压为0.15 MPa~0.5 MPa。

4.每周清洗1次浮球排水器和排污管。

5.压缩空气普通型进气温度一般应≤50 ℃、高温型进气温度一般应≤80 ℃(以手摸进气管不烫为宜),特殊除外。

6.冷却水应保持清洁,Y形过滤器每半个月清洗1次,风冷凝器每周清洗1次,水冷凝器每年清洗1次。

7.定期检查电器控制系统,吹扫灰尘并紧固接线端。

8.定期用干净毛巾擦除设备表面的油污、尘埃等,清除安装冷冻干燥机、空气压缩机地面的灰尘及油污,保持环境整洁。

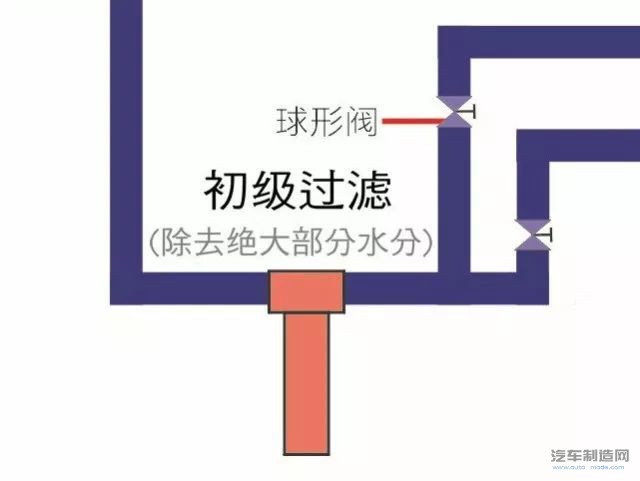

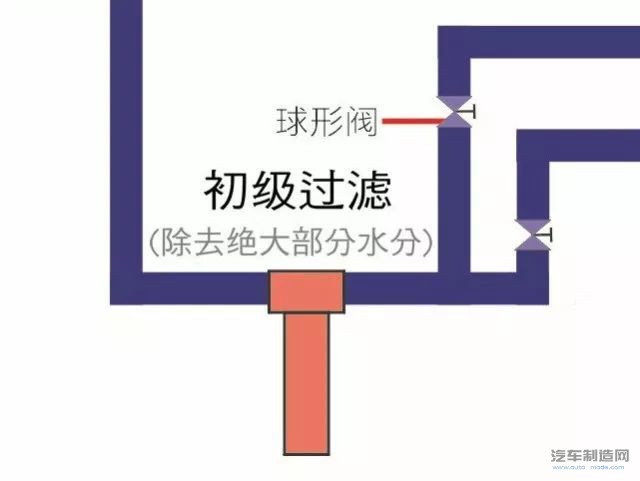

4.初级过滤设备的维护

「初级过滤设备的日常维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.初级过滤设备的核心的部分就是过滤滤芯,而滤芯由特殊的材料组成,容易损坏,必须小心特别保护。

3.当初级过滤设备工作一段时间后,过滤器滤芯会拦截一定量的杂质,杂质过多时,设备的压力会增大,流速会下降,这时需要及时清除过滤器内的杂质,同时要清洗滤芯,以保证精密过滤器的正常运转。

4.在清除杂质时,要特别注意保护滤芯,必须保证滤芯不变形、不损坏,否则滤芯再装上去后,其过滤后介质的纯度达不到设计要求。

5.有某些精密滤芯不能多次反复使用,如发现滤芯变形或损坏,或根据滤芯使用期限,需要立即更换。

5.空气管路和空气软管的维护

.jpg)

SATA空气软管

▼

1.定期检查空气主管路、支管路和空气软管是否破损和腐蚀,必要时更换。

2.定期检查空气主管路和支管路的各接口处是否漏气,必要时重新安装连接。

3.每年要对空气主管路和支管路做最高压力负荷测试,逐一排查各段管路是否耐压或出现膨胀变形现象,尤其针对采用PVR塑钢管的管材。

4.用在喷漆房内的空气软管由于经常受到喷漆房内升温和降温的温差影响而会加快老化,为避免油漆被污染,建议每年更换1次(换下的软管可以用在其他气动工具的工位)。

油水分离器的工作原理

很多物质会污染压缩空气,为了确保压缩空气的品质,需要安装终端油水分离器以最大限度地去除压缩空气中的油分、油蒸汽、冷凝水、蒸发水、颗粒杂质、尘埃、污垢、金属磨损碎片等。下图为三节油水分离器的解剖模型。油水分离器的工作原理如下。

三节油水分离器的解剖模型

「油水分离器的工作原理」

在第一节油水分离器中,压缩空气在白色旋风分离器中高速旋转,在惯性离心力推动力下,油颗粒和冷凝水颗粒移向外壁,碰到油水分离器外壁后沿壁面流下排出。全自动排水阀可以保证最少的维护工作。第一节油水分离器采用黄铜烧结滤芯,可过滤直径为5 µm以上的杂质颗粒,滤芯的清洁及更换周围不超过6个月。

第二节油水分离器采用纤维棉精细滤芯,可分离颗粒直径为0.01 µm以上的悬浮物质,洁净度可达99.998%。纤维棉精细滤芯的饱和度可通过2个气压表的压力差来判断,滤芯的饱和度增大,出口气压会随之降低。第二节油水分离器采用纤维棉精细滤芯的更换周期不超过6个月或当压力下降50 kPa时。

第三节油水分离器采用活性炭滤芯以吸附压缩空气中的有机异味和油蒸汽,洁净度达100%。特别适用于当佩戴全面式供气面罩时和使用现代化油漆系统(水性漆)。活性炭滤芯的更换周期为不超过3个月。

SATA filter 484三节油水分离器中

三节滤芯的技术参数

如下图所示

关系到日常喷涂的根本——空气洁净程度

只有源头的压缩空气

洁净、充足

才能保证完美的喷涂效果

因此压缩空气系统的维护不可忽视

本期SATA学院将主要为大家讲解压缩空气系统的维护

1.空气压缩机的维护

空气压缩机的维护关系到空气压缩机的使用寿命、供气品质及钣喷车间的工作效率。

所以,一般需要对空气压缩机严格执行安全操作和日常维护,使空气压缩机时刻处于最佳工作状态。具体维护方法可参照生产厂商的要求进行。建议进行以下内容维护操作。

▼

1.要保证空气压缩机机房通风良好,室温一般应低于40 ℃。

2.要保持空气压缩机附近的清洁和干燥,防止空气压缩机的电动机受潮或吸入尘土。

3.空气压缩机附近不准存放汽油或棉纱等易燃易爆物品,机房内附近应有足够的消防设施。

4.每日开机工作前应排放冷凝水。

5.每日开机后应检查运转中有无异常噪声。

6.每日应检查空气压力表显示是否正常。

7.每日检查曲轴箱的机油液面高度,确认是否在油尺最高和最低标线之间。及时更换机油,机油一般每工作500小时或2个月更换1次。这样,一方面可改善轴承、增速齿轮及螺杆的润滑,另一方面可以起密封作用,使输出的空气压力增高,第三方面可以起到冷却作用,把转动部件在运转过程中产生的热量及时带走。

8.空气压缩机的进气管应接至室外并装有空气滤清器。每月要清洁空气滤清器(可用溶剂清洗毛毡、海绵等过滤材料,晾干后重新装好)。

特别提醒:空气滤清器一般只能过滤掉96%的杂质,剩余4%的粉尘随空气进入空气压缩机中。在空气压缩机运行过程中,空气中的粉尘、酸雾、水雾、油雾等会不可避免被吸入空气压缩机,如果不及时清理入口的空气滤清器,水雾与粉尘相结合后很容易引起堵塞影响空气压缩机工作性能,缩短空气压缩机使用寿命,降低压缩空气的品质,影响钣喷车间的工作效率。

9.每月查看空气压缩机的电动机转轴和飞轮有无松动现象,并予以调整。

10.每月检查所有阀芯或气缸盖,不能有松动现象。

11.每月检查空气压缩机附件、油箱及供气管是否存在漏油、漏气现象。

12.每月检查空气压缩机在全负荷运转中的温度升高范围是否正常。

13.每月清洁空气压缩机气缸体、气缸盖、内冷器、电动机及其他易积尘的部位。

14.空气压缩机的外壳要安全接地(搭铁),气压表和安全阀每年应由专业技术监督机构检定和校验1次。

15.若发现空气压缩机有异常声音及发热,应尽快与售后服务联系。

2.储气罐的维护

「储气罐的维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.每月检查储气罐安全阀性能是否良好,若不能正常工作应立即检修或更换。

3.检查压力表是否正常,当无压力时表盘位置应处于“0”状态。

4.检查气压是否超出其设定范围(最高工作压力应<1.6 MPa)。在气压高于1.6 MPa时,安全阀应自动打开,否则应立即停止工作并给予检修。

5.储气罐最高工作压力为0.8 MPa,在工作中严禁超压使用。

6.要在压力表盘上对储气罐工作压力的上限值划出红线标识。

7.检查储气罐各阀门及其他地方是否漏气,若有漏气现象则应及时采取措施以保证储气罐符合生产要求。

8.压力表、安全阀均属安全附件,要注意平时的维护。要按照国家标准规定的周期,由政府技术监督部门定期对其进行安全检定和校验。其中,压力表每半年检定和校验1次,安全阀每年检定和校验1次。

9.储气罐应保持通风、干燥,周围严禁堆放杂物。

10.每年要检查储气罐焊缝是否牢固、密封圈是否老化,并将储气罐罐体涂一遍油漆以做防锈处理。

3.冷冻干燥机的维护

「冷冻干燥机的日常维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.每日观察记录仪表示值,压缩空气进出口压差不超过0.035 MPa,蒸发压力表为0.4 MPa~0.5 MPa,高压压力表为1.2 MPa~1.6 MPa。

3.每日观察冷却水水温和水压,水温应为2 ℃~32 ℃,水压为0.15 MPa~0.5 MPa。

4.每周清洗1次浮球排水器和排污管。

5.压缩空气普通型进气温度一般应≤50 ℃、高温型进气温度一般应≤80 ℃(以手摸进气管不烫为宜),特殊除外。

6.冷却水应保持清洁,Y形过滤器每半个月清洗1次,风冷凝器每周清洗1次,水冷凝器每年清洗1次。

7.定期检查电器控制系统,吹扫灰尘并紧固接线端。

8.定期用干净毛巾擦除设备表面的油污、尘埃等,清除安装冷冻干燥机、空气压缩机地面的灰尘及油污,保持环境整洁。

4.初级过滤设备的维护

「初级过滤设备的日常维护具体参照生产厂商的要求进行」

▼

1.每日工作前应排放冷凝水。

2.初级过滤设备的核心的部分就是过滤滤芯,而滤芯由特殊的材料组成,容易损坏,必须小心特别保护。

3.当初级过滤设备工作一段时间后,过滤器滤芯会拦截一定量的杂质,杂质过多时,设备的压力会增大,流速会下降,这时需要及时清除过滤器内的杂质,同时要清洗滤芯,以保证精密过滤器的正常运转。

4.在清除杂质时,要特别注意保护滤芯,必须保证滤芯不变形、不损坏,否则滤芯再装上去后,其过滤后介质的纯度达不到设计要求。

5.有某些精密滤芯不能多次反复使用,如发现滤芯变形或损坏,或根据滤芯使用期限,需要立即更换。

5.空气管路和空气软管的维护

.jpg)

SATA空气软管

▼

1.定期检查空气主管路、支管路和空气软管是否破损和腐蚀,必要时更换。

2.定期检查空气主管路和支管路的各接口处是否漏气,必要时重新安装连接。

3.每年要对空气主管路和支管路做最高压力负荷测试,逐一排查各段管路是否耐压或出现膨胀变形现象,尤其针对采用PVR塑钢管的管材。

4.用在喷漆房内的空气软管由于经常受到喷漆房内升温和降温的温差影响而会加快老化,为避免油漆被污染,建议每年更换1次(换下的软管可以用在其他气动工具的工位)。

油水分离器的工作原理

很多物质会污染压缩空气,为了确保压缩空气的品质,需要安装终端油水分离器以最大限度地去除压缩空气中的油分、油蒸汽、冷凝水、蒸发水、颗粒杂质、尘埃、污垢、金属磨损碎片等。下图为三节油水分离器的解剖模型。油水分离器的工作原理如下。

三节油水分离器的解剖模型

「油水分离器的工作原理」

在第一节油水分离器中,压缩空气在白色旋风分离器中高速旋转,在惯性离心力推动力下,油颗粒和冷凝水颗粒移向外壁,碰到油水分离器外壁后沿壁面流下排出。全自动排水阀可以保证最少的维护工作。第一节油水分离器采用黄铜烧结滤芯,可过滤直径为5 µm以上的杂质颗粒,滤芯的清洁及更换周围不超过6个月。

第二节油水分离器采用纤维棉精细滤芯,可分离颗粒直径为0.01 µm以上的悬浮物质,洁净度可达99.998%。纤维棉精细滤芯的饱和度可通过2个气压表的压力差来判断,滤芯的饱和度增大,出口气压会随之降低。第二节油水分离器采用纤维棉精细滤芯的更换周期不超过6个月或当压力下降50 kPa时。

第三节油水分离器采用活性炭滤芯以吸附压缩空气中的有机异味和油蒸汽,洁净度达100%。特别适用于当佩戴全面式供气面罩时和使用现代化油漆系统(水性漆)。活性炭滤芯的更换周期为不超过3个月。

SATA filter 484三节油水分离器中

三节滤芯的技术参数

如下图所示

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37