全新重型机器人系统,配备igus免维护供能系统

2017-12-20 13:57:10· 来源:igus GmbH

石油勘探行业内越来越多的流程转向自动化,以实现更高的速率,将人们从繁重的工作中解放出来,同时节省成本。这一趋势也体现在石油钻塔中:挪威的斯塔万格是欧洲石油工业的中心。这里的新创公司RDS Robotic Drilling Systems AS开发此类机器人,旨在实现石油钻塔的全自动化钻台作业。

可用于极端条件下海上石油自动勘探的革命性系统

石油平台上的工作和生活既危险又不舒适:高涌的浪潮、巨大的风暴,夹杂着石油、泥浆和暴雨。将钻杆从上孔抽出,拧开分离,由满身油污的工人在高压下重新装配。很多人工作业要在有限的时间内完成,环境脏污,受伤风险大。现在,这一切已成为过去。经过多年的开发,挪威公司Robotic Drilling Systems开发出一款可在平台上进行自动钻井作业的机器人系统。igus拖链助其在极端环境下可靠供能。

石油勘探行业内越来越多的流程转向自动化,以实现更高的速率,将人们从繁重的工作中解放出来,同时节省成本。这一趋势也体现在石油钻塔中:挪威的斯塔万格是欧洲石油工业的中心。这里的新创公司RDS Robotic Drilling Systems AS开发此类机器人,旨在实现石油钻塔的全自动化钻台作业。

这一目标是非常宏伟的,主要原因有以下几点。机器人系统要在严苛的环境下作业,因此必须能抵抗海水、腐蚀、机械应力以及极端温度。此外,石油钻塔的作业流程极为复杂,在操作钻杆时要协调多达100个轴。最后,还必须将能量、介质和信号可靠引导至机器人的机械爪上。

钻台重型机器人在恶劣环境下提升1.5吨,创历史记录。

核心组件:重型机器人

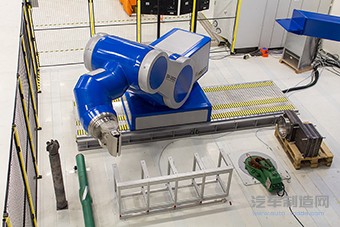

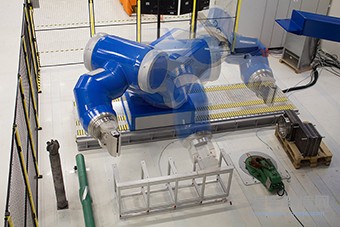

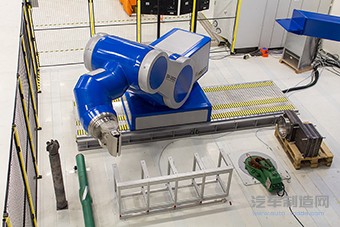

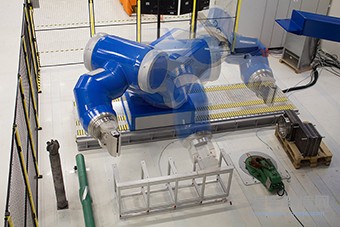

RDS研发出完整的机器人系列,来满足这些要求和完成自动化钻井的子任务。中央“钻台”重型六轴机器人,可在伸出的三米长机械臂上承受1500千克的负载,新开发的机械爪与立柱(钻杆)的组件相结合,控制钻探过程(图1a和1b)。全自动“钻杆操作装置”从“指板”(存储系统)或甲板上的传送带中取出部件,供应给机器人。“电子钻工”和钻杆装卸机器人是RDS的另一种机器人系统,它们协助中央重型机器人操作和组装“立柱”。所有系统协作,无需人工干预即可完成整个钻井过程。制造商告诉我们,该系统的作业速度提升40%,每年可节省1000万到2000万美元。

RBR旋转模块中的igus拖链实现旋转运动。

通过旋转模块和拖链供应能量和信号

“钻台机器人”的第七轴是一个重型线性系统,整个机器人在此系统上移动。工程师面临的挑战是要在极小的空间里移动供应能量和信号。此外,还需要满足很高的防爆要求。对于第七轴的线性运动,供能比较容易实现:塑料制成的轻巧拖链已在许多类似应用中证明了自己的实力,并能够同步引导线缆传输能量、数据和介质。但为机器人底座的旋转轴供应能量和信号则会比较棘手。

.jpg)

RDS机器人中使用了装配拖链系统。该系统由拖链和chainflex高柔性电缆组成,经批准可在海上和危险环境中使用。

针对复杂作业的完整解决方案——包括工程设计

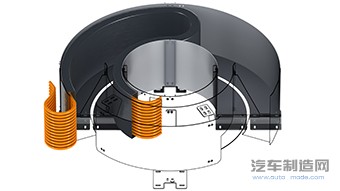

igus旋转模块满足了这一要求(图2)。这是一个从侧面安装的拖链,带有反向弯曲半径(RBR)。也就是说,链节可以双向移动,这一点不同于常规的线性运动。带有“锁定”分隔片的拖链安全引导电缆和软管,拖链在圆导槽中运转。

RDS机器人内的旋转模块已被整合入机器人外壳内,因为空间非常有限,因此需要复杂的工程设计和技巧。这一任务由igus“项目工程”部的团队完成。他们开发出了一个用于特别机器人中的完整解决方案,其中在旋转模块旁使用了获得防火认证且符合NEK 606要求的igus chainflex高柔性电缆(图3)。这款电缆是专门为运动应用全新开发的,在极端环境下仍拥有很长的使用寿命。igus保证其所有系列的电缆均拥有36个月的使用寿命,其中403种电缆已获得了DNV GL的认证。

运送到斯塔万格的拖链是包含连接器在内的“装配拖链”系统,从而简化了安装过程,也确保了所有的端口和连接器符合电气防爆的特殊要求。耐腐蚀也很重要,特别是在海洋应用中。而免维护的塑料拖链就可以满足这个要求。igus服务团队还拥有在石油钻塔上工作的认证,所以igus可以根据客户要求承担从规划到现场安装的所有工作,甚至是在公海上的。

在“钻杆操作装置”的桅杆式井架上(如右图),igus拖链向机械爪供应能量和信号。

垂直运动

无人石油钻探的其他自动化单元也在使用igus组件。“电子钻工”和“钻杆操作装置”都用到了igus拖链,共25个组件。它们安装在操作系统纵轴的桅杆式井架上,这里从存储位置取出立柱并供应至中央机器人(图4)。选择拖链时,免维护、耐海水、抗机械应力以及防爆、可在海上应用都是主要的考虑因素。Robotic Drilling Systems首席执行官Jimmy Bostrom认为:“对于我们来说,从同一家供应商购买机器人组件并尽可能直接安装,这极为重要。系统要尽可能免维护。igus满足了这些要求。”

RDS开发的机器人系统不仅适用于新石油钻塔的安装,也适合改造。它创造了评估钻探项目盈利能力的新规则,这是目前油价较低背景下的一个重要因素。因此,这一新开发从一开始就吸引了无数关注,很多知名的钻探公司都参与到RDS的研发中。这一应用也给(由igus发起的)vector奖的评委团留下了深刻的印象,从而赢得了2016年vector金奖。经过广泛测试,首个实用系统于2015年9月在挪威的一个钻塔投入使用(图5)。整个行业都密切关注着该项目,因为它让石油平台的工作更快捷、成本更低廉,最重要的是更安全。

第一台钻台机器人安装在挪威斯塔万格的Ullrigg陆地钻机上。

石油平台上的工作和生活既危险又不舒适:高涌的浪潮、巨大的风暴,夹杂着石油、泥浆和暴雨。将钻杆从上孔抽出,拧开分离,由满身油污的工人在高压下重新装配。很多人工作业要在有限的时间内完成,环境脏污,受伤风险大。现在,这一切已成为过去。经过多年的开发,挪威公司Robotic Drilling Systems开发出一款可在平台上进行自动钻井作业的机器人系统。igus拖链助其在极端环境下可靠供能。

石油勘探行业内越来越多的流程转向自动化,以实现更高的速率,将人们从繁重的工作中解放出来,同时节省成本。这一趋势也体现在石油钻塔中:挪威的斯塔万格是欧洲石油工业的中心。这里的新创公司RDS Robotic Drilling Systems AS开发此类机器人,旨在实现石油钻塔的全自动化钻台作业。

这一目标是非常宏伟的,主要原因有以下几点。机器人系统要在严苛的环境下作业,因此必须能抵抗海水、腐蚀、机械应力以及极端温度。此外,石油钻塔的作业流程极为复杂,在操作钻杆时要协调多达100个轴。最后,还必须将能量、介质和信号可靠引导至机器人的机械爪上。

钻台重型机器人在恶劣环境下提升1.5吨,创历史记录。

核心组件:重型机器人

RDS研发出完整的机器人系列,来满足这些要求和完成自动化钻井的子任务。中央“钻台”重型六轴机器人,可在伸出的三米长机械臂上承受1500千克的负载,新开发的机械爪与立柱(钻杆)的组件相结合,控制钻探过程(图1a和1b)。全自动“钻杆操作装置”从“指板”(存储系统)或甲板上的传送带中取出部件,供应给机器人。“电子钻工”和钻杆装卸机器人是RDS的另一种机器人系统,它们协助中央重型机器人操作和组装“立柱”。所有系统协作,无需人工干预即可完成整个钻井过程。制造商告诉我们,该系统的作业速度提升40%,每年可节省1000万到2000万美元。

RBR旋转模块中的igus拖链实现旋转运动。

通过旋转模块和拖链供应能量和信号

“钻台机器人”的第七轴是一个重型线性系统,整个机器人在此系统上移动。工程师面临的挑战是要在极小的空间里移动供应能量和信号。此外,还需要满足很高的防爆要求。对于第七轴的线性运动,供能比较容易实现:塑料制成的轻巧拖链已在许多类似应用中证明了自己的实力,并能够同步引导线缆传输能量、数据和介质。但为机器人底座的旋转轴供应能量和信号则会比较棘手。

.jpg)

RDS机器人中使用了装配拖链系统。该系统由拖链和chainflex高柔性电缆组成,经批准可在海上和危险环境中使用。

针对复杂作业的完整解决方案——包括工程设计

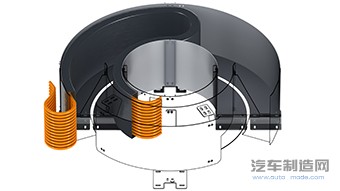

igus旋转模块满足了这一要求(图2)。这是一个从侧面安装的拖链,带有反向弯曲半径(RBR)。也就是说,链节可以双向移动,这一点不同于常规的线性运动。带有“锁定”分隔片的拖链安全引导电缆和软管,拖链在圆导槽中运转。

RDS机器人内的旋转模块已被整合入机器人外壳内,因为空间非常有限,因此需要复杂的工程设计和技巧。这一任务由igus“项目工程”部的团队完成。他们开发出了一个用于特别机器人中的完整解决方案,其中在旋转模块旁使用了获得防火认证且符合NEK 606要求的igus chainflex高柔性电缆(图3)。这款电缆是专门为运动应用全新开发的,在极端环境下仍拥有很长的使用寿命。igus保证其所有系列的电缆均拥有36个月的使用寿命,其中403种电缆已获得了DNV GL的认证。

运送到斯塔万格的拖链是包含连接器在内的“装配拖链”系统,从而简化了安装过程,也确保了所有的端口和连接器符合电气防爆的特殊要求。耐腐蚀也很重要,特别是在海洋应用中。而免维护的塑料拖链就可以满足这个要求。igus服务团队还拥有在石油钻塔上工作的认证,所以igus可以根据客户要求承担从规划到现场安装的所有工作,甚至是在公海上的。

在“钻杆操作装置”的桅杆式井架上(如右图),igus拖链向机械爪供应能量和信号。

垂直运动

无人石油钻探的其他自动化单元也在使用igus组件。“电子钻工”和“钻杆操作装置”都用到了igus拖链,共25个组件。它们安装在操作系统纵轴的桅杆式井架上,这里从存储位置取出立柱并供应至中央机器人(图4)。选择拖链时,免维护、耐海水、抗机械应力以及防爆、可在海上应用都是主要的考虑因素。Robotic Drilling Systems首席执行官Jimmy Bostrom认为:“对于我们来说,从同一家供应商购买机器人组件并尽可能直接安装,这极为重要。系统要尽可能免维护。igus满足了这些要求。”

RDS开发的机器人系统不仅适用于新石油钻塔的安装,也适合改造。它创造了评估钻探项目盈利能力的新规则,这是目前油价较低背景下的一个重要因素。因此,这一新开发从一开始就吸引了无数关注,很多知名的钻探公司都参与到RDS的研发中。这一应用也给(由igus发起的)vector奖的评委团留下了深刻的印象,从而赢得了2016年vector金奖。经过广泛测试,首个实用系统于2015年9月在挪威的一个钻塔投入使用(图5)。整个行业都密切关注着该项目,因为它让石油平台的工作更快捷、成本更低廉,最重要的是更安全。

第一台钻台机器人安装在挪威斯塔万格的Ullrigg陆地钻机上。

编辑推荐

最新资讯

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22

-

向轻量化、智能化迈进,助力建设国家

2025-04-27 13:21

-

五菱工业:以“中国智造”领跑绿色未

2025-04-27 13:21