热冲压钢板——帮助汽车提高燃效及轻量化

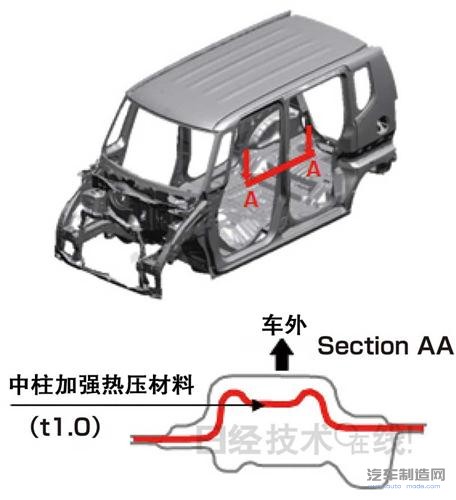

为减轻车体重量,面向日本的汽车近年来越来越多地采用热冲压钢板。例如本田2011年11月上市的轻型汽车“N BOX”,中柱(B柱)的加强件就使用了热冲压钢板,这是首次在面向日本市场的本田车中采用热冲压钢板(图1)。其效果是,车重减轻了2kg。

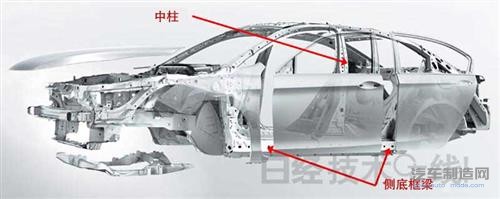

除了N BOX之外,本田在面向日本的其他本田车上也广泛采用了热冲压钢板。比如2012年11月上市的轻型汽车“N-ONE”和2013年6月21日上市的新款混合动力车“雅阁混合动力车”等。N-ONE的中柱加强件使用了热冲压钢板,雅阁混合动力车的中柱加强件和门槛梁的一部分采用了热冲压钢板,为减轻车重做出了贡献(图2)。

马自达也是积极采用热冲压钢板的汽车厂商之一。该公司2012年2月上市的新款SUV(多功能运动车)——“CX-5”的前后保险杠就使用了强度为1800MPa级的热冲压钢板(图3)。汽车采用如此高强度的热冲压钢板在全世界也是史无前例的。借助热冲压钢板,CX-5的车重减轻了4.5kg。

进一步提高高强度钢板的强度

那么,热冲压钢板究竟是什么呢?说到底,就是高张力钢板的一种。

热冲压钢板与在常温下冲压成型(冷压成型)的普通高张力钢板的不同是,制作热冲压钢板,是在将原材料加热、使其软化的状态下冲压成型,而且,成型品还在模具里时使其快速冷却,以提高强度。加热材料使其软化可使材料容易成型,高温材料在冲压成型后立即快速冷却,这样的淬火效果可提高强度。提高钢板强度有助于减薄板厚,从而减轻车重。

具备上述特点的热冲压钢板此前虽然被用于面向欧美市场的汽车,但面向日本的汽车却很少使用*,因为这会导致制造成本升高。不过,随着燃效规定日益严格,日本的汽车也越来越多地采用热冲压钢板。

*在欧美采购的冷压高张力钢板与在日本采购的产品相比,材料的性能偏差较大。因此,即便调整了模具,使第一批材料在冲压成型时不会产生褶皱和裂纹,但在下一批材料时还是会出现不合格等问题。这是面向欧美的汽车率先采用热冲压钢板的原因之一。

据悉,汽车厂商要在2020年之前将二氧化碳排放量减少到2005~2006年时的约60%。换算成燃效的话,相当于改善6~7成,难度非常大。为此,汽车厂商制定了分阶段改善燃效的目标,到2015年前后改善约3成,到2020年前后再改善约3成。因此,为了尽量减轻车重,除了冷压成型的普通高张力钢板外,还越来越多地采用热冲压钢板。 那么,为何要采用热冲压钢板呢?原因是,热冲压钢板可进一步提高普通高张力钢板越来越难提高的钢板强度。

为了使碰撞能量不传递到驾驶室,汽车车体上有像前后车架那样希望通过损毁部材来吸收能量的部分,也有像驾驶室周围那样为了保护乘员、即使受到冲击也不希望损毁的部分。通常,前者采用的是低强度和中强度的高张力钢板,后者采用高强度的高张力钢板*。因此,如果想减轻驾驶室周围的重量,就要进一步提高高强度高张力钢板的强度。

*低强度和中强度的高张力钢板由于材料能实现一定程度的拉伸,因此能在损毁的同时吸收冲击,因此被用于想要吸收冲击的部分。而高强度的高张力钢板因材料难以拉伸,即使遭到破坏也不容易变形,因此被用于不希望变形的部分。

问题在于,冷冲压用普通高张力钢板的强度越高,成型和模具设计越难。也就是说,提高冷冲压用高张力钢板强度的话,会出现以下缺点:(1)冲压成型时容易出现褶皱,容易产生裂纹;(2)材料变硬,模具损耗严重;(3)回弹量6增大,模具设计更难。

*回弹量:回弹是指物体在受到弯曲和挤压后恢复原状的性质,回弹量是描述恢复程度的量。 热冲压钢板就不存在这些缺点。也就是说,由于是在把钢板加热到变成红色、变软的状态下冲压成型,因此冲压成型时不容易出现裂纹和褶皱,对模具的负荷也小。另外,冲压成型时钢板发生的应变也容易在钢板温度升高后消除,所以很难出现回弹。而且,冲压成型后使材料在模具内快速冷却,具有淬火的效果,可使钢板的组织变硬,提高强度。总之,热冲压钢板是“强度高但容易成型的高张力钢板”。

例如,本田用于N BOX中柱强化件的热冲压钢板在加工前的强度为590MPa左右,冲压成型时通过加热将其软化为与270MPa级钢板相当的强度,冲压成型后借助淬火效果,将强度提高到了1500MPa左右。

当然,热冲压钢板也有缺点。第一,与冷压不同,热冲压在模具内冷却钢板,需要一定时间。因此与冷压相比生产效率降低。第二,从模具中取出后切除多余部分(修边)时,以及打孔时,需要可进行高硬度加工的激光加工设备。由于钢板淬火后变硬,考虑到刀具的磨耗,很难使用切削加工。第三,需要加热钢板的设备。也就是说,不但要花钱买设备,而且生产效率也比较低,因此制造成本高,这就是热冲压钢板的缺点。

各厂商设法降低了采用热冲压钢板时的制造成本。例如,本田开发了三项新技术来降低成本。第一,找到了可将热冲压钢板的加热时间较原技术缩短40%的加热条件(温度和时间),开发了可密切追踪该条件的技术。将该技术用于加热炉管理系统后,可使加热炉的尺寸比采用以往技术时更小,从而减少了设备投资额。

第二,开发出了大幅缩短在模具内冷却成型品的时间的技术。该技术通过在模具与成型品的缝隙间注水,将热冲压钢板的成型周期提高至原技术的4倍。第三,开发出了“无需激光加工的模具系统”。利用该技术,可在钢板冲压成型后尚处于高温柔软状态时,在模具内进行修边和打孔,由此无需使用激光加工设备。本田利用这些技术,将采用热冲压钢板时的制造成本降到了与采用普通冷压980MPa级高张力钢板时相同的程度。

- 下一篇:日本开发新工艺 用于制造汽车骨架零部件

- 上一篇:随形控温管道设计及制造技术

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09