铝合金在汽车中的应用分析、研发对策及市场预测

2017-12-25 10:28:32· 来源:一览众车

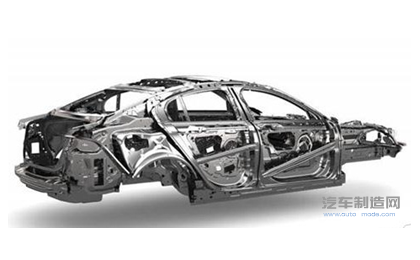

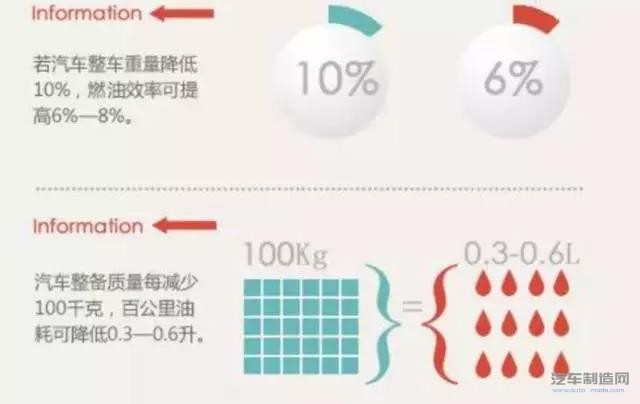

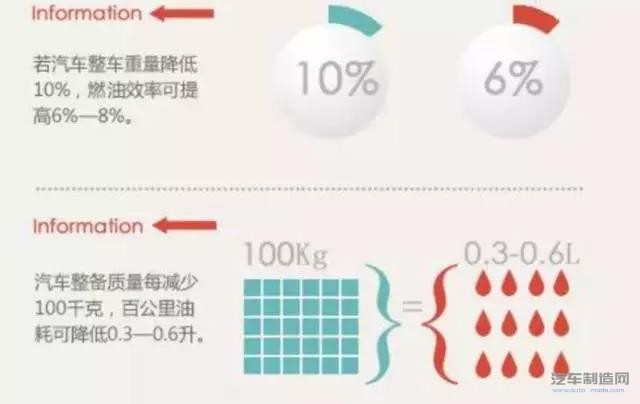

近年来,随着全球气候变暖和能源问题的日益突出,各国政府均要求汽车制造企业降低产品能耗、减少污染、提高燃料的经济性。而要改善汽车的上述性能,关键是减轻汽车本身的质量。

近年来,随着全球气候变暖和能源问题的日益突出,各国政府均要求汽车制造企业降低产品能耗、减少污染、提高燃料的经济性。而要改善汽车的上述性能,关键是减轻汽车本身的质量。

有数据表明:汽车自重每降低100 kg,油耗就可以减少0.7 L/km。因此,最大限度地减轻汽车的自重也就成为当前的研究热点。

而实现汽车轻量化的途径有:小型化,发展小排量汽车;结构的合理化,汽车及零部件的优化设计;

轻量化材料的应用,即使用轻量化材料来代替目前使用最多的钢铁材料。

我国汽车轻量化相关政策

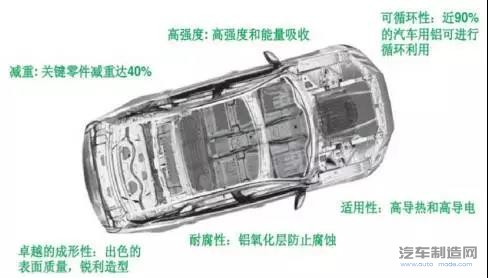

近年来汽车用钢材的占有量不断下降,铝、镁等轻合金及塑料、复合材料的应用大幅增加。与汽车用钢铁材料相比,铝合金具有密度小、比强度和比刚度较高、弹性好、抗冲击性能好和相当高的再回收率、再生率等一系列优良特征,因此受到了人们的普遍关注。未来轿车上的每一个零件都有可能用铝合金生产,10~15年后会有越来越多的铝合金用于汽车,而且铝合金制品完全可能比塑料还轻。

Rolls-Royce推出的一款轿车,其车身框架全部用铝合金制成,是迄今为止在轿车上用量最大的铝合金整体结构。虽然镁合金的密度更小,仅为铝的2/3,意大利FIAT公司也成功开发镁合金使汽车部件减轻25%,但考虑到镁合金存在易腐蚀、强度相对较低、高温蠕变抗力较差及价格等综合因素,铝合金无疑是现代汽车工业中最具竞争力的轻质材料。

铝合金材料在汽车上的应用概况

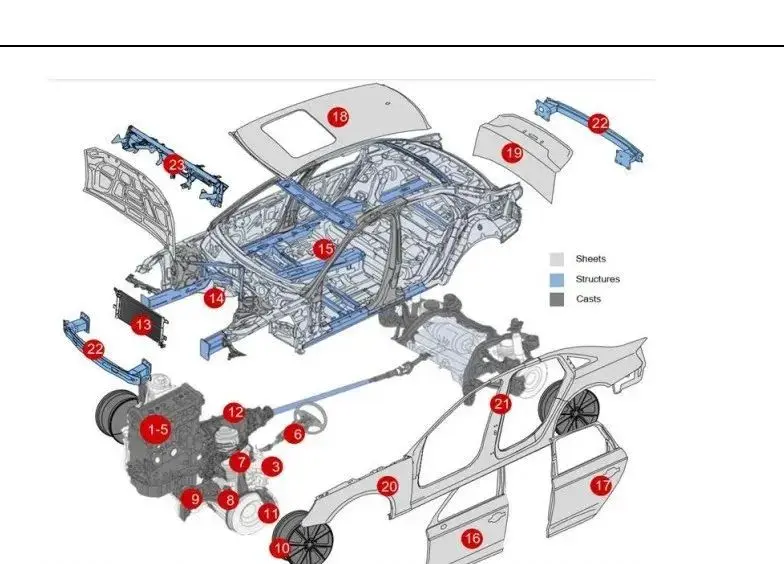

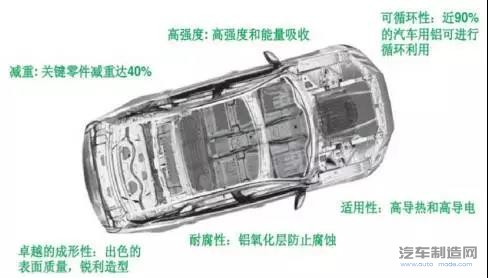

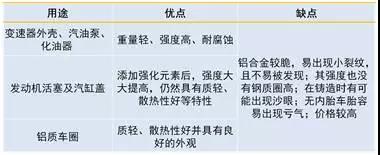

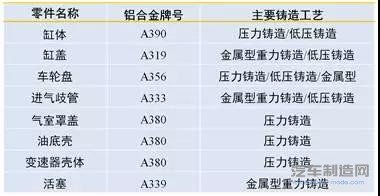

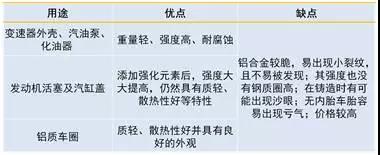

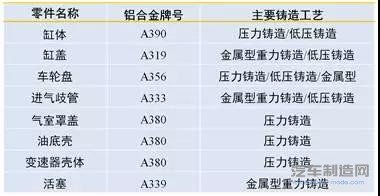

作为钢和铁替代材料的首选金属是铝,这是因为铝的密度只有钢或铁的1/3,用在汽车上可以将同样钢结构的质量减小一半,而且它永不生锈。表1列出了铝合金的部分特点及其在汽车上的部分应用情况,而几种主要零部件所选用的铝合金牌号及铸造工艺如表2所列。

汽车用铝优势

表1 铝合金的优点及其在汽车上的部分用途

表2 几种部件所选用的的铝合金牌号

车身板用铝合金

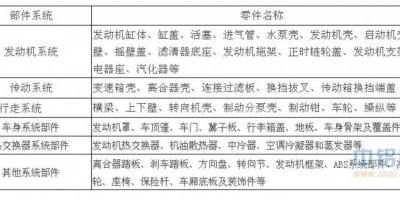

汽车车身是汽车中用材量及质量最大的部件,约占汽车总质量的30%,所以汽车车身的轻量化对于减轻汽车自重具有重要的意义。用于汽车车身板的铝合金主要有2000系、5000系和6000系合金。

2000系合金属于Al-Cu-Mg系,是一种热处理可强化的铝合金,其具有优良的锻造性、较高的强度和良好的焊接性能,强化相为CuMgAl2和CuAl2。

5000系合金中Mg是主要的合金元素,固溶于铝基体中,形成固溶强化效应,是一种热处理不可强化的铝合金。

6000系合金中主要的合金元素是Mg和Si,并形成Mg2Si相,属于热处理可强化铝合金。Al-Mg-Si合金具有较高的强度、较好的塑性和优良的耐腐蚀性。与钢板相比,6000系-T4态板材的屈服强度和抗拉强度相近,硬化系数n值甚至超过钢板。

这种复杂断面形状的铝合金型材,不仅具有质量轻、强度高和抗冲击性好等特点,而且具有很好的挤压成形性能,容易制作,所以在汽车上将得到广泛应用。

车身框架和保险杠用铝合金

目前,世界各国都在积极推进车身、车体主要部件的铝材化,奥迪公司更是推出了全铝概念车。该概念车用铝合金作汽车车身框架和保险杠,能有效减轻车体质量30%~40%,并与钢铁制件具有同等的抗冲击强度。

汽车空调用铝合金

汽车空调的冷凝及散热系统,如压缩机、冷凝器、蒸发器和各种配管等都要求材料具有良好的焊接性能,易于成形,抗腐蚀性能好,强度高及导热好等特点。而铝合金在这方面的性能均优于现行采用的铜合金,并且铝散热器的质量比铜低37%~45%,所以铝合金正在逐步用于汽车空调系统。

车轮用铝合金

目前国外铝合金车轮的使用率已经达到80%以上。铝合金车轮主要采用重力铸造、低压铸造等方法生产,但随着对轻量化的更高要求,用铝合金板材进行冲压加工、旋压加工,来制造整体车轮和两部分组合车轮的工艺日益用于生产实际。

发动机用铝合金

汽车发动机的气缸体和气缸盖均要求材料导热性能好、抗腐蚀性能高,而铝合金在这方面具有非常突出的优势。

目前很多汽车公司生产的发动机的气缸体和气缸盖已经采用了全铝型,如美国通用汽车公司已采用全铝气缸套;法国汽车的铝气缸套已经达100%,铝气缸体达45%;日本日产公司VQ和丰田公司的凌志IMZ-FEV 6均采用了铸铝发动机油底壳,同时某些汽车制造公司生产的发动机中的活塞、活塞环、连杆等均采用了铝铸件。

铝合金研发对策及市场预测

研发对策

加大对汽车用铝研究,发达国家铝消费量的18%应用于汽车工业,平均每辆汽车用铝140 kg,并正以每年20%~30%的速度递增。随着中国汽车工业与世界的接轨,中国已成为世界第5大汽车工业国,但我国目前汽车的铝化率还比较低。

其中红旗车的用铝量最多,有110 kg/辆(含40 kg轮毂),但还仅相当于日本80年代中期水平,而一般轿车单车用铝量仅为40~50 kg左右,平均铝化率不超过4%,远远低于发达国家。因此我国的汽车工业必须瞄准国际先进水平,对汽车用铝合金的性能和生产工艺进行更深入的研究开发。

材料国产化研究的投入,并整合目前比较分散的科研力量。

汽车制造业与铝加工业应通力合作,相互支持,共同研发。

系统研究铝合金材料的成分、显微组织、力学性能与冲压性能之间的关系;尤其是加大对汽车车身板材用铝合金的研究力度,通过优化合金成分、热处理工艺和加工工艺来开发与钢板的成形性及烤漆硬化性能相同的板材。

充分研究铝合金的焊接性能,并开发能提高铝与钢铁的焊接性能的合金材料。

应用人工神经网络和数值模拟技术来实现材料制备工艺与性能间复杂非线性关系的拟合和预测,进一步优化汽车用铝板、铝带和铝型材的加工工艺。

充分研究铝合金的安全环保和回收等问题,开发再生利用技术。

开发新型的汽车用铝合金,如Al-Li合金、超塑性铝合金、颗粒增强铝基复合材料等。

市场预测

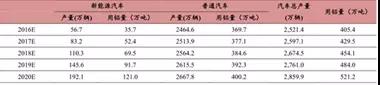

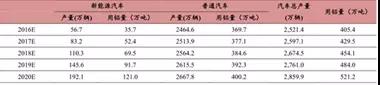

资料显示,在构成新能源汽车的2万多个零件中约86%为金属材料。以TeslaModelS为例,汽车净重2108 kg,可以通过使用轻金属来减轻汽车自重,假设汽车铝化率达到30%以上,预期每辆新能源汽车用铝量630 Kg,则2020年新能源汽车用铝约达到120万吨。未来五年,总体汽车用铝量平稳上涨,预期2020年达到521万吨,汽车用铝需求爆发。

我国汽车用铝 2020年将达到 520万吨

从高速、舒适、美观、耐用、轻量化、节能、保护环境、降低综合成本等综合性能方面来看,铝合金无疑是汽车工业现代化和轻量化的首选材料,世界许多国家都在致力于汽车用铝合金的研究。

汽车工业作为我国的支柱产业之一,今后几十年都将得到持续高速发展,研制高性能汽车用铝合金对提高我国汽车工业的国际竞争力具有举足轻重的作用,同时也将产生重大的经济和社会效益。

有数据表明:汽车自重每降低100 kg,油耗就可以减少0.7 L/km。因此,最大限度地减轻汽车的自重也就成为当前的研究热点。

而实现汽车轻量化的途径有:小型化,发展小排量汽车;结构的合理化,汽车及零部件的优化设计;

轻量化材料的应用,即使用轻量化材料来代替目前使用最多的钢铁材料。

我国汽车轻量化相关政策

近年来汽车用钢材的占有量不断下降,铝、镁等轻合金及塑料、复合材料的应用大幅增加。与汽车用钢铁材料相比,铝合金具有密度小、比强度和比刚度较高、弹性好、抗冲击性能好和相当高的再回收率、再生率等一系列优良特征,因此受到了人们的普遍关注。未来轿车上的每一个零件都有可能用铝合金生产,10~15年后会有越来越多的铝合金用于汽车,而且铝合金制品完全可能比塑料还轻。

Rolls-Royce推出的一款轿车,其车身框架全部用铝合金制成,是迄今为止在轿车上用量最大的铝合金整体结构。虽然镁合金的密度更小,仅为铝的2/3,意大利FIAT公司也成功开发镁合金使汽车部件减轻25%,但考虑到镁合金存在易腐蚀、强度相对较低、高温蠕变抗力较差及价格等综合因素,铝合金无疑是现代汽车工业中最具竞争力的轻质材料。

铝合金材料在汽车上的应用概况

作为钢和铁替代材料的首选金属是铝,这是因为铝的密度只有钢或铁的1/3,用在汽车上可以将同样钢结构的质量减小一半,而且它永不生锈。表1列出了铝合金的部分特点及其在汽车上的部分应用情况,而几种主要零部件所选用的铝合金牌号及铸造工艺如表2所列。

汽车用铝优势

表1 铝合金的优点及其在汽车上的部分用途

表2 几种部件所选用的的铝合金牌号

车身板用铝合金

汽车车身是汽车中用材量及质量最大的部件,约占汽车总质量的30%,所以汽车车身的轻量化对于减轻汽车自重具有重要的意义。用于汽车车身板的铝合金主要有2000系、5000系和6000系合金。

2000系合金属于Al-Cu-Mg系,是一种热处理可强化的铝合金,其具有优良的锻造性、较高的强度和良好的焊接性能,强化相为CuMgAl2和CuAl2。

5000系合金中Mg是主要的合金元素,固溶于铝基体中,形成固溶强化效应,是一种热处理不可强化的铝合金。

6000系合金中主要的合金元素是Mg和Si,并形成Mg2Si相,属于热处理可强化铝合金。Al-Mg-Si合金具有较高的强度、较好的塑性和优良的耐腐蚀性。与钢板相比,6000系-T4态板材的屈服强度和抗拉强度相近,硬化系数n值甚至超过钢板。

这种复杂断面形状的铝合金型材,不仅具有质量轻、强度高和抗冲击性好等特点,而且具有很好的挤压成形性能,容易制作,所以在汽车上将得到广泛应用。

车身框架和保险杠用铝合金

目前,世界各国都在积极推进车身、车体主要部件的铝材化,奥迪公司更是推出了全铝概念车。该概念车用铝合金作汽车车身框架和保险杠,能有效减轻车体质量30%~40%,并与钢铁制件具有同等的抗冲击强度。

汽车空调用铝合金

汽车空调的冷凝及散热系统,如压缩机、冷凝器、蒸发器和各种配管等都要求材料具有良好的焊接性能,易于成形,抗腐蚀性能好,强度高及导热好等特点。而铝合金在这方面的性能均优于现行采用的铜合金,并且铝散热器的质量比铜低37%~45%,所以铝合金正在逐步用于汽车空调系统。

车轮用铝合金

目前国外铝合金车轮的使用率已经达到80%以上。铝合金车轮主要采用重力铸造、低压铸造等方法生产,但随着对轻量化的更高要求,用铝合金板材进行冲压加工、旋压加工,来制造整体车轮和两部分组合车轮的工艺日益用于生产实际。

发动机用铝合金

汽车发动机的气缸体和气缸盖均要求材料导热性能好、抗腐蚀性能高,而铝合金在这方面具有非常突出的优势。

目前很多汽车公司生产的发动机的气缸体和气缸盖已经采用了全铝型,如美国通用汽车公司已采用全铝气缸套;法国汽车的铝气缸套已经达100%,铝气缸体达45%;日本日产公司VQ和丰田公司的凌志IMZ-FEV 6均采用了铸铝发动机油底壳,同时某些汽车制造公司生产的发动机中的活塞、活塞环、连杆等均采用了铝铸件。

铝合金研发对策及市场预测

研发对策

加大对汽车用铝研究,发达国家铝消费量的18%应用于汽车工业,平均每辆汽车用铝140 kg,并正以每年20%~30%的速度递增。随着中国汽车工业与世界的接轨,中国已成为世界第5大汽车工业国,但我国目前汽车的铝化率还比较低。

其中红旗车的用铝量最多,有110 kg/辆(含40 kg轮毂),但还仅相当于日本80年代中期水平,而一般轿车单车用铝量仅为40~50 kg左右,平均铝化率不超过4%,远远低于发达国家。因此我国的汽车工业必须瞄准国际先进水平,对汽车用铝合金的性能和生产工艺进行更深入的研究开发。

材料国产化研究的投入,并整合目前比较分散的科研力量。

汽车制造业与铝加工业应通力合作,相互支持,共同研发。

系统研究铝合金材料的成分、显微组织、力学性能与冲压性能之间的关系;尤其是加大对汽车车身板材用铝合金的研究力度,通过优化合金成分、热处理工艺和加工工艺来开发与钢板的成形性及烤漆硬化性能相同的板材。

充分研究铝合金的焊接性能,并开发能提高铝与钢铁的焊接性能的合金材料。

应用人工神经网络和数值模拟技术来实现材料制备工艺与性能间复杂非线性关系的拟合和预测,进一步优化汽车用铝板、铝带和铝型材的加工工艺。

充分研究铝合金的安全环保和回收等问题,开发再生利用技术。

开发新型的汽车用铝合金,如Al-Li合金、超塑性铝合金、颗粒增强铝基复合材料等。

市场预测

资料显示,在构成新能源汽车的2万多个零件中约86%为金属材料。以TeslaModelS为例,汽车净重2108 kg,可以通过使用轻金属来减轻汽车自重,假设汽车铝化率达到30%以上,预期每辆新能源汽车用铝量630 Kg,则2020年新能源汽车用铝约达到120万吨。未来五年,总体汽车用铝量平稳上涨,预期2020年达到521万吨,汽车用铝需求爆发。

我国汽车用铝 2020年将达到 520万吨

从高速、舒适、美观、耐用、轻量化、节能、保护环境、降低综合成本等综合性能方面来看,铝合金无疑是汽车工业现代化和轻量化的首选材料,世界许多国家都在致力于汽车用铝合金的研究。

汽车工业作为我国的支柱产业之一,今后几十年都将得到持续高速发展,研制高性能汽车用铝合金对提高我国汽车工业的国际竞争力具有举足轻重的作用,同时也将产生重大的经济和社会效益。

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05