打造性能更优的工程车(上)

2017-12-26 16:32:35· 来源:LORD洛德公司

与其他复杂结构的组件装配方法相比,丙烯酸胶粘剂长期以来一直具有更高的耐腐蚀性、成本效益、美观度和抗冲击性。 最近,我们研发出了一项新的丙烯酸技术,可在粘接难度较大的金属基材上实现卓越的搭接剪切强度、高延伸率和高耐烘性,同时还配有优异的失效模式。这些“新一代”丙烯酸胶粘剂是满足卡车/拖车建造行业严苛要求的理想产品。

与其他复杂结构的组件装配方法相比,丙烯酸胶粘剂长期以来一直具有更高的耐腐蚀性、成本效益、美观度和抗冲击性。 最近,我们研发出了一项新的丙烯酸技术,可在粘接难度较大的金属基材上实现卓越的搭接剪切强度、高延伸率和高耐烘性,同时还配有优异的失效模式。这些“新一代”丙烯酸胶粘剂是满足卡车/拖车建造行业严苛要求的理想产品。

60年代

20世纪60年代开始大量商业性使用丙烯酸酯胶粘剂。“第一代”体系是脆性的,通常用于粘接塑料。主剂是甲基丙烯酸甲酯像类似糖浆状,固化剂类似清漆状,通过高比例混合比混合。

90年代

在过去30多年中,“第二代”丙烯酸结构的胶粘剂为各种商业应用提供了有效的粘接性能。这些体系具有丁二烯橡胶增韧剂、金属粘接促进剂以及1:1和4:1的混合比。

NOW

“新一代”胶粘剂的主要特征包括先进的三元共聚物和核-壳橡胶增韧剂、可聚合单体的共混物和10:1的混合比。增强的性能特征包括:

与很多金属接合方法(如铆接或焊接)相比,丙烯酸胶粘剂具有明显的优势,尤其是在耐久性、抗疲劳性、应力分布、美观度、防腐蚀性以及工艺简洁性/成本上。在卡车/拖车行业,丙烯酸胶粘剂已成功用于粘接用途,取代了铆接和焊接, 同时也非常适用于机械紧固可行性或实用性较低的接合应用,比如塑料和复合材料粘接。

性能更卓越

物理性能上的一个重要差异是“新一代”胶粘剂的伸长率(100% vs. 35%)显著增加,同时保持了同样高的抗拉强度(均在18MPa左右)。伸长率增加的同时不损失抗拉强度是“新一代”丙烯酸酯胶粘剂诸多性能改进要素中的一个关键点。而另一大改进因素在于,能在各种粘接难度大的金属基材上发挥更稳健的性能,这也是生产商最有目共睹的。

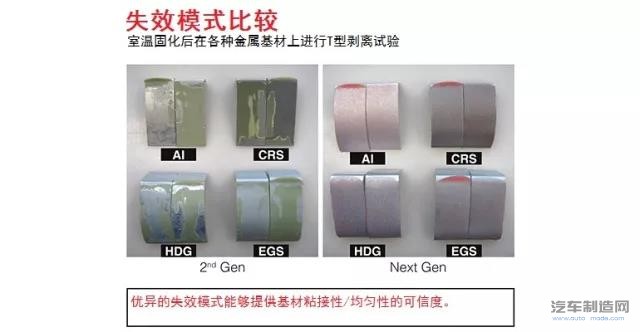

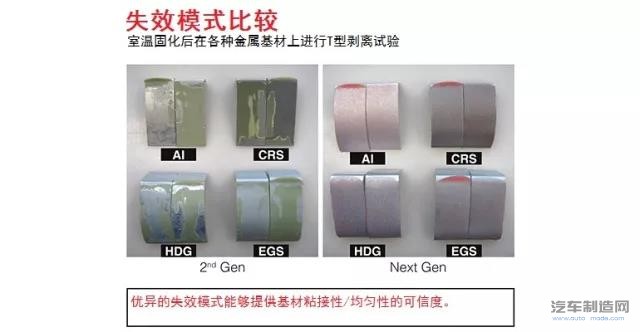

在分离接结部分时,良好粘着力的失效,极大地提高了制造商对于粘接的信心,尤其是当胶粘剂均匀分布在两个粘接表面上时。采用一种胶粘剂便能在多种基材上实现良好的粘接也具有极大价值,这能减小组装复杂度,并降低被迫使用多种胶粘剂情况下的错误率。

图1为使用第二代和新一代丙烯酸胶粘剂粘接的不同金属基材在T型剥离样品情况下的失效模式对比图。新一代胶粘剂始终如一的统一失效模式,加上优异的粘接强度数据,提高了制造商对于胶粘剂稳健性能的信心。

在商用车市场,一家积极进取的制造商将胶粘剂用作一种组装机械装置,专门用于改进和设计卡车车体,在加工时间、美观度和成本方面极具优势。更柔韧的丙烯酸胶粘剂设计用于提升具备更严苛性能要求的翻斗设计所需的抗冲击性(见图2)。

以前的翻斗设计需要焊接组装。然而,焊接是一种既耗时又耗资的工艺,尤其是焊接有色金属或镀层金属。胶粘剂提供了一种更便捷的组装方法,无需复杂的人员培训和涂装所需设备。另外,粘接后的组件更加美观,车体无焊接变形。使用胶粘剂,平板上无焊接痕迹,外观自然平滑。

应对各种挑战

一卡车车斗制造商想要选择铝材、镀锌钢或镀铝锌钢板中的一种金属基材来制造翻斗。铝材是一种理想的轻质材料,具有良好的耐腐蚀性,但焊接难度大。相比铝材,镀锌钢的粘接难度较大,很多丙烯酸胶粘剂均无法很好地在这种镀层金属上粘接或固化。镀铝锌钢板的粘接难度更大,即使使用性能最出众的胶粘剂,这种涂层也会引起粘接性能的变化。

制造商正在寻求一种理想的胶粘剂,以便能很好地粘接上述三种金属基材,同时免去组装过程中使用多种胶粘剂带来的诸多困扰。胶粘剂在翻斗压痕和变形等极度使用条件下不会释放或分层,这一点至关重要。所使用的任何胶粘剂还需经得住组装后执行的高温烤漆工艺。

.jpg)

60年代

20世纪60年代开始大量商业性使用丙烯酸酯胶粘剂。“第一代”体系是脆性的,通常用于粘接塑料。主剂是甲基丙烯酸甲酯像类似糖浆状,固化剂类似清漆状,通过高比例混合比混合。

90年代

在过去30多年中,“第二代”丙烯酸结构的胶粘剂为各种商业应用提供了有效的粘接性能。这些体系具有丁二烯橡胶增韧剂、金属粘接促进剂以及1:1和4:1的混合比。

NOW

“新一代”胶粘剂的主要特征包括先进的三元共聚物和核-壳橡胶增韧剂、可聚合单体的共混物和10:1的混合比。增强的性能特征包括:

与很多金属接合方法(如铆接或焊接)相比,丙烯酸胶粘剂具有明显的优势,尤其是在耐久性、抗疲劳性、应力分布、美观度、防腐蚀性以及工艺简洁性/成本上。在卡车/拖车行业,丙烯酸胶粘剂已成功用于粘接用途,取代了铆接和焊接, 同时也非常适用于机械紧固可行性或实用性较低的接合应用,比如塑料和复合材料粘接。

性能更卓越

物理性能上的一个重要差异是“新一代”胶粘剂的伸长率(100% vs. 35%)显著增加,同时保持了同样高的抗拉强度(均在18MPa左右)。伸长率增加的同时不损失抗拉强度是“新一代”丙烯酸酯胶粘剂诸多性能改进要素中的一个关键点。而另一大改进因素在于,能在各种粘接难度大的金属基材上发挥更稳健的性能,这也是生产商最有目共睹的。

在分离接结部分时,良好粘着力的失效,极大地提高了制造商对于粘接的信心,尤其是当胶粘剂均匀分布在两个粘接表面上时。采用一种胶粘剂便能在多种基材上实现良好的粘接也具有极大价值,这能减小组装复杂度,并降低被迫使用多种胶粘剂情况下的错误率。

图1为使用第二代和新一代丙烯酸胶粘剂粘接的不同金属基材在T型剥离样品情况下的失效模式对比图。新一代胶粘剂始终如一的统一失效模式,加上优异的粘接强度数据,提高了制造商对于胶粘剂稳健性能的信心。

在商用车市场,一家积极进取的制造商将胶粘剂用作一种组装机械装置,专门用于改进和设计卡车车体,在加工时间、美观度和成本方面极具优势。更柔韧的丙烯酸胶粘剂设计用于提升具备更严苛性能要求的翻斗设计所需的抗冲击性(见图2)。

以前的翻斗设计需要焊接组装。然而,焊接是一种既耗时又耗资的工艺,尤其是焊接有色金属或镀层金属。胶粘剂提供了一种更便捷的组装方法,无需复杂的人员培训和涂装所需设备。另外,粘接后的组件更加美观,车体无焊接变形。使用胶粘剂,平板上无焊接痕迹,外观自然平滑。

应对各种挑战

一卡车车斗制造商想要选择铝材、镀锌钢或镀铝锌钢板中的一种金属基材来制造翻斗。铝材是一种理想的轻质材料,具有良好的耐腐蚀性,但焊接难度大。相比铝材,镀锌钢的粘接难度较大,很多丙烯酸胶粘剂均无法很好地在这种镀层金属上粘接或固化。镀铝锌钢板的粘接难度更大,即使使用性能最出众的胶粘剂,这种涂层也会引起粘接性能的变化。

制造商正在寻求一种理想的胶粘剂,以便能很好地粘接上述三种金属基材,同时免去组装过程中使用多种胶粘剂带来的诸多困扰。胶粘剂在翻斗压痕和变形等极度使用条件下不会释放或分层,这一点至关重要。所使用的任何胶粘剂还需经得住组装后执行的高温烤漆工艺。

.jpg)

- 下一篇:打造性能更优的工程车(下)

- 上一篇:LORD胶粘剂助力卡车及拖车装配

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37