花键硬拉削技术在汽车零件中的应用

2017-12-27 09:25:27· 来源:《金属加工(冷加工)》 作者:黄泽培

随着我国汽车工业的飞速发展,与之相应的汽车零部件尤其是差速器锥齿轮等带内花键零件的加工工艺、制造水平也在不断提高。原有采用拉削工艺的内花键因热处理变形的制约,精度水平不能满足越来越高的花键传动性能要求,随着高精度硬拉设备的研制及硬拉刀制造工艺及质量提高,通过硬拉削工艺实现内花键各项指标的明显提升,在汽车行业采用硬拉削工艺的零件种类明显增加。

随着我国汽车工业的飞速发展,与之相应的汽车零部件尤其是差速器锥齿轮等带内花键零件的加工工艺、制造水平也在不断提高。原有采用拉削工艺的内花键因热处理变形的制约,精度水平不能满足越来越高的花键传动性能要求,随着高精度硬拉设备的研制及硬拉刀制造工艺及质量提高,通过硬拉削工艺实现内花键各项指标的明显提升,在汽车行业采用硬拉削工艺的零件种类明显增加。

在内花键的传统加工方案中,即使是复杂不规则的形状,只要是沿轴线方向相同,通过拉削工艺非常容易加工,无需熟练的加工技能,在实际生产中应用广泛。内花键拉刀根据《JB/T 7969-2011拉刀术语》标准,按花键槽形可分为矩形花键、直齿渐开线花键、锯齿形花键、棘齿形花键、多边形花键及异形花键等。

1.渐开线花键相关标准的应用

目前,硬拉工艺应用较多的是直齿渐开线花键,国内外花键常用现行有效标准具体如下:

(1)国际标准ISO 4156.1~3-2005圆柱直齿渐开线花键(压力角为30°、37.5°、45°)精度等级为4~7级(中国GB/T 3478-2008、日本JISB1603-1995及美国ANSI B92.2M-R1989公制渐开线花键标准与ISO 4156标准具有相同的体系及精度要求)。

(2)美国标准ANSI B92.1-1996英制渐开线花键(压力角为30°、37.5°、45°)精度等级为4~7级。

(3)德国标准DIN 5480.2-2006渐开线花键压力角为30°,精度等级为5~12级。

2.硬拉工艺方案的应用

传统拉削工艺方案:内外径车削→软拉刀拉削→热处理→抛丸处理→花键分选→热后精加工→检验→包装。

硬拉削工艺方案:内外径车削→软拉刀拉削→热处理→抛丸处理→花键硬拉前分选→热后精加工→硬拉花键→检验→包装。

对于不同品种硬拉流程有所区别,如滚压工件热处理后无精加工,则硬拉后直接送检;对于常规工件可采用热后精加工后再硬拉花键;对于外表面相对花键跳动要求较高的工件,可采用硬拉花键后,以花键小径胀心再加工外表面。

关于热处理后花键分选,传统拉削工艺直接用成品花键综合通端花键塞规进行分选,而硬拉工艺采用硬拉前分选塞规(齿厚小于成品花键综合通端塞规,根据硬拉余量及花键变形综合确定,尺寸应不小于硬拉刀导向部位齿厚)进行分选,分选合格后方可进行硬拉,以免因花键硬拉余量过大,导致无法硬拉或硬拉时拉刀早期损坏。根据需要可作为正式工艺对所有花键进行硬拉,也可作为返工工艺仅对花键小工件进行硬拉返工,区别是正式硬拉分选时用硬拉前分选塞规,分选能通过的工件需100%硬拉,再用成品花键综合塞规进行检验,而作为返工工艺热处理后直接用成品花键塞规进行检验,通不过的工件再用硬拉前分选塞规进行检验,检验合格的后续再进行硬拉。

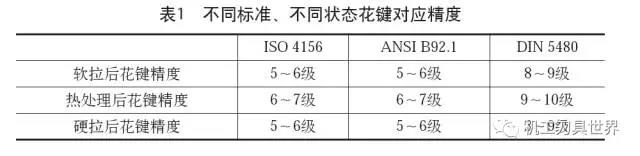

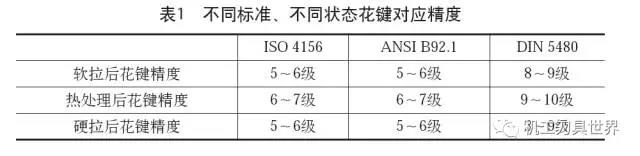

硬拉工艺采用硬式拉刀进行热处理后的精加工,因为能够完全去除硬度为50~60HRC的加工对象的热处理变形,所以能够对之前难以加工的内花键进行精加工,因此能够实现零件的高精度化和稳定化,加工节拍缩短并节省能源,实现机械刚性、拉刀保持性的大幅度提高,简洁的设计实现了高精度的组装精度,实现了高硬度材料加工工艺的典范,通过开发高速拉刀实现了高精度、长寿命,通过采用超微粒子合金,只需修磨即可反复使用。表1所示为不同标准、不同状态花键对应的精度表,对于沿轴线方向各截面相同的内花键,相同状态下明显优于壁厚不均匀的花键精度。

硬拉工艺方案的应用有助于实现以下几项目标:

(1) 确保硬拉后工件内花键单项精度(单一齿距误差、齿距累积总偏差、齿廓总偏差及螺旋线总偏差)稳定达到较高的级别,进而实现较小的花键综合公差。

(2) 确保硬拉后工件内花键作用齿槽宽、实际齿槽宽、棒间距符合图样要求。

(3) 根据需要可对内花键小径同时拉削,可确保花键分度圆与小径较高的同轴度要求,并可实现IT9级尺寸精度内花键小径要求,花键小径硬拉后表面粗糙度值可达Ra=1.6μm以下,花键小径后续可作为定位基准加工外圆、端面,实现定位基准面相对花键分度圆较高的跳动要求。

(4) 实现硬拉后齿侧表面粗糙度值达Ra=1.6μm以下。

(5) 确保硬拉后花键用花键综合通规及非全齿止规检验合格。

(6) 通过硬拉部分消除内花键热处理形状误差,实现较高精度的花键等级。

(7) 可以根据需要实现IT8级尺寸精度花键大径的拉削(用于大径配合花键)。

(8) 由于内花键精度的提升,有利于减小内外花键传动时的转角误差,减少花键传动间隙及侧隙变动量,降低传动噪音。

(9) 对于内外花键压配过盈量要求能可靠保证。

(10) 通过硬拉可解决传统零件壁厚差较大时花键精度差的问题,使多个零件组合设计成一个整体成为可能,减少了装配零件的个数,实现了零件的轻量化,用较低的材料消耗实现预期的零件功能。

(11) 硬拉削时采用油雾润滑实现了工件的清洁生产,减少了后续的清洗工作,减少了环境污染。

3.典型硬拉零件

硬拉削拉床应用汽车零件的典型案例:

(1)直齿锥齿轮,如图1~图3所示。

图 1

图 2

图 3

(2)输出轴轮毂,如图4所示。

(3)啮合套,如图5所示。

(4)驻车制动齿轮,如图6所示。

图 4

图 5

图 6

(5)手动变速箱齿圈,如图7、图8所示。

图 7

图 8

4.硬拉设备介绍

目前,国内市场上硬拉设备普遍为工作台提升式立式拉床,拉刀由上部穿过工件并由底座上的拉削夹头夹紧,装载工件的工作台由液压系统驱动由下而上延刀具轴线提升进行拉削。工作台提升式拉床的主要优点在于该设计可避免使用传统的地坑或操作平台,机床在地面上放置便可进行加工且便于搬运和维修,此外该类机床的结构大大简化了配备各种自动化装置的工程,可方便客户要求组成各种自动线,目前国内市场上使用的典型硬拉设备具体如下,各设备主要参数差异如表2所示。

(1)德国KARL Klink公司RISH 10×1000×500H双工位上拉式液压立式高速拉床(见图9)代表国外先进水平的全自动硬拉设备,采用油冷却,具有生产效率高、拉削质量稳定、拉削精度高等优点。

(2)日本NACHI公司HW-5008上拉式硬拉床(见图10)。该设备为机械式手动拉削设备,硬拉时使用微量雾状冷却、环保,无需清洗工件,无需对切屑进行脱油处理。

图 9

图 10

(3)长沙市南方机床有限公司LSK5705NF高速数控硬拉床(见图11)是我国自主研发具有知识产权的机械式硬拉床,采用先进的工艺和手段,制造出国内第一台高速数控上拉式硬拉床,拉削过程可采用油或油雾冷却。

(4)湖南长机科技发展有限公司SKL55716双液压缸上拉式硬式内拉床(见图12)是我国自主研发的液压双工位硬拉床,采用油冷却,具有拉削力大、可实现较大拉力工件的硬拉、拉削过程平稳等优点,可实现自动化上下料。

图 11

图 12

.jpg)

5.硬拉过程、硬拉工装及硬拉刀介绍

下面以德国KARL Klink公司双工位上拉式液压立式高速拉床为例介绍硬拉过程。硬拉工装包含上料装置(见图13、图14)、装夹装置(夹紧及拉削过程如图15、图16所示)、下料装置(见图17)、拉刀刀柄夹具、工件预定位销(见图18)、工件定位夹具(见图19)、夹爪(见图20)、定位调整装置等,其中工件定位夹具、工件预定位销、装夹装置用夹爪针对不同品种的工件需进行重新设计及更换。

图 13

图 14

图 15

图 16

图 17

图 18

图 19

图 20

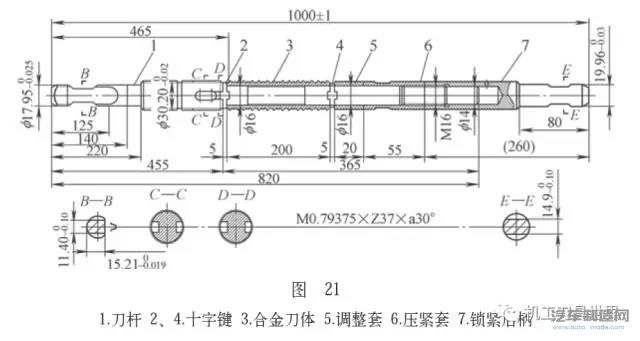

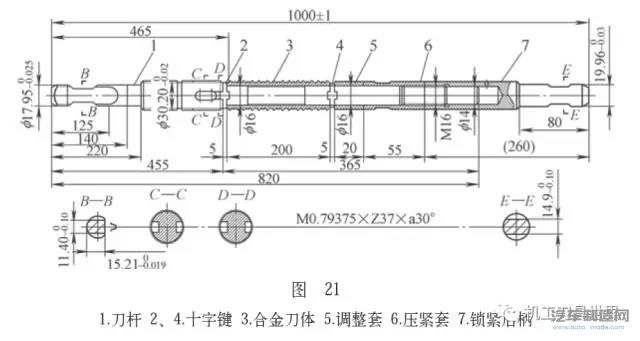

硬拉刀按结构分为整体型及组合型结构,整体型主要应用于小直径花键,组合型硬质合金拉刀刀体部分由合金结构钢制造,切削刃部分由硬质合金制造,组合型拉刀通过冷缩配合、粘接和螺纹配合,将独立形成的硬拉刀刀杆固定于切削刃部分的前端。硬质合金拉刀可用于在40~100m/min的高速下拉削硬度为45~65HRC的高硬度材料。硬拉刀设计时通过控制花键齿中心垂直于柄部半圆平面(见图21),确保预定位的准确(图18中预定位销齿中心也垂直于其柄部半圆平面),预定位销及拉刀前导向预定位花键近似均匀保留4~8齿,前端倒圆并将多余齿去掉,以提高零件找正效率。硬拉刀常见的有小径定心硬拉刀及普通花键硬拉刀(不拉削小径)两种,包含硬拉刀杆、十字键、合金刀体、替换套、调整套、压紧套、锁紧垫圈及锁紧套等,如图21所示。实际拉削时,可装配一组硬质合金拉刀刀体,对于拉削余量较大或拉削表面质量要求较高的零件,推荐一只拉刀刀杆装配两组硬质合金拉刀刀体进行拉削。其中硬拉合金刀体通常采用修磨前角后涂AP等各类特殊涂层,装配后进行高速拉削,硬拉削达到一定寿命后,将硬拉刀从组合机构中卸下,重新修磨,之后去除之前的涂层,重新进行涂层,以确保硬拉刀具有足够的耐磨性。

6.结语

本文通过花键硬拉削技术在汽车零件中的应用,介绍了国内主流硬拉削设备及硬拉工艺,以及硬质合金拉刀的结构设计及相关说明,目前硬拉削工艺在汽车零件中的应用已日趋广泛,一些新开发的高端乘用车带内花键零件设计时,以硬拉削花键工艺作为目标工艺;对于各种非渐开线及特殊形状花键也有较多采用硬拉削工艺的案例。

由于硬拉削工艺在我国产业化进程较慢,国内仅有少量关于硬质合金拉刀的专利,刀具设计手册关于硬质合金拉刀的介绍及相关专著基本上是空白,也没有硬质合金拉刀技术条件行业标准指导国内硬质合金拉刀的生产。相信随着硬拉工艺在相关行业的普及应用,从理论研究到实践应用均会取得长足的进步,通过采用硬拉削,有助于部分抵消我国与发达国家热处理变形研究的差距,明显提升我国汽车零部件花键传动精度,减少运转噪声,有助于汽车零件的轻量化,未来的汽车零件将更趋复杂,零件数量将会明显下降。

在内花键的传统加工方案中,即使是复杂不规则的形状,只要是沿轴线方向相同,通过拉削工艺非常容易加工,无需熟练的加工技能,在实际生产中应用广泛。内花键拉刀根据《JB/T 7969-2011拉刀术语》标准,按花键槽形可分为矩形花键、直齿渐开线花键、锯齿形花键、棘齿形花键、多边形花键及异形花键等。

1.渐开线花键相关标准的应用

目前,硬拉工艺应用较多的是直齿渐开线花键,国内外花键常用现行有效标准具体如下:

(1)国际标准ISO 4156.1~3-2005圆柱直齿渐开线花键(压力角为30°、37.5°、45°)精度等级为4~7级(中国GB/T 3478-2008、日本JISB1603-1995及美国ANSI B92.2M-R1989公制渐开线花键标准与ISO 4156标准具有相同的体系及精度要求)。

(2)美国标准ANSI B92.1-1996英制渐开线花键(压力角为30°、37.5°、45°)精度等级为4~7级。

(3)德国标准DIN 5480.2-2006渐开线花键压力角为30°,精度等级为5~12级。

2.硬拉工艺方案的应用

传统拉削工艺方案:内外径车削→软拉刀拉削→热处理→抛丸处理→花键分选→热后精加工→检验→包装。

硬拉削工艺方案:内外径车削→软拉刀拉削→热处理→抛丸处理→花键硬拉前分选→热后精加工→硬拉花键→检验→包装。

对于不同品种硬拉流程有所区别,如滚压工件热处理后无精加工,则硬拉后直接送检;对于常规工件可采用热后精加工后再硬拉花键;对于外表面相对花键跳动要求较高的工件,可采用硬拉花键后,以花键小径胀心再加工外表面。

关于热处理后花键分选,传统拉削工艺直接用成品花键综合通端花键塞规进行分选,而硬拉工艺采用硬拉前分选塞规(齿厚小于成品花键综合通端塞规,根据硬拉余量及花键变形综合确定,尺寸应不小于硬拉刀导向部位齿厚)进行分选,分选合格后方可进行硬拉,以免因花键硬拉余量过大,导致无法硬拉或硬拉时拉刀早期损坏。根据需要可作为正式工艺对所有花键进行硬拉,也可作为返工工艺仅对花键小工件进行硬拉返工,区别是正式硬拉分选时用硬拉前分选塞规,分选能通过的工件需100%硬拉,再用成品花键综合塞规进行检验,而作为返工工艺热处理后直接用成品花键塞规进行检验,通不过的工件再用硬拉前分选塞规进行检验,检验合格的后续再进行硬拉。

硬拉工艺采用硬式拉刀进行热处理后的精加工,因为能够完全去除硬度为50~60HRC的加工对象的热处理变形,所以能够对之前难以加工的内花键进行精加工,因此能够实现零件的高精度化和稳定化,加工节拍缩短并节省能源,实现机械刚性、拉刀保持性的大幅度提高,简洁的设计实现了高精度的组装精度,实现了高硬度材料加工工艺的典范,通过开发高速拉刀实现了高精度、长寿命,通过采用超微粒子合金,只需修磨即可反复使用。表1所示为不同标准、不同状态花键对应的精度表,对于沿轴线方向各截面相同的内花键,相同状态下明显优于壁厚不均匀的花键精度。

硬拉工艺方案的应用有助于实现以下几项目标:

(1) 确保硬拉后工件内花键单项精度(单一齿距误差、齿距累积总偏差、齿廓总偏差及螺旋线总偏差)稳定达到较高的级别,进而实现较小的花键综合公差。

(2) 确保硬拉后工件内花键作用齿槽宽、实际齿槽宽、棒间距符合图样要求。

(3) 根据需要可对内花键小径同时拉削,可确保花键分度圆与小径较高的同轴度要求,并可实现IT9级尺寸精度内花键小径要求,花键小径硬拉后表面粗糙度值可达Ra=1.6μm以下,花键小径后续可作为定位基准加工外圆、端面,实现定位基准面相对花键分度圆较高的跳动要求。

(4) 实现硬拉后齿侧表面粗糙度值达Ra=1.6μm以下。

(5) 确保硬拉后花键用花键综合通规及非全齿止规检验合格。

(6) 通过硬拉部分消除内花键热处理形状误差,实现较高精度的花键等级。

(7) 可以根据需要实现IT8级尺寸精度花键大径的拉削(用于大径配合花键)。

(8) 由于内花键精度的提升,有利于减小内外花键传动时的转角误差,减少花键传动间隙及侧隙变动量,降低传动噪音。

(9) 对于内外花键压配过盈量要求能可靠保证。

(10) 通过硬拉可解决传统零件壁厚差较大时花键精度差的问题,使多个零件组合设计成一个整体成为可能,减少了装配零件的个数,实现了零件的轻量化,用较低的材料消耗实现预期的零件功能。

(11) 硬拉削时采用油雾润滑实现了工件的清洁生产,减少了后续的清洗工作,减少了环境污染。

3.典型硬拉零件

硬拉削拉床应用汽车零件的典型案例:

(1)直齿锥齿轮,如图1~图3所示。

图 1

图 2

图 3

(2)输出轴轮毂,如图4所示。

(3)啮合套,如图5所示。

(4)驻车制动齿轮,如图6所示。

图 4

图 5

图 6

(5)手动变速箱齿圈,如图7、图8所示。

图 7

图 8

4.硬拉设备介绍

目前,国内市场上硬拉设备普遍为工作台提升式立式拉床,拉刀由上部穿过工件并由底座上的拉削夹头夹紧,装载工件的工作台由液压系统驱动由下而上延刀具轴线提升进行拉削。工作台提升式拉床的主要优点在于该设计可避免使用传统的地坑或操作平台,机床在地面上放置便可进行加工且便于搬运和维修,此外该类机床的结构大大简化了配备各种自动化装置的工程,可方便客户要求组成各种自动线,目前国内市场上使用的典型硬拉设备具体如下,各设备主要参数差异如表2所示。

(1)德国KARL Klink公司RISH 10×1000×500H双工位上拉式液压立式高速拉床(见图9)代表国外先进水平的全自动硬拉设备,采用油冷却,具有生产效率高、拉削质量稳定、拉削精度高等优点。

(2)日本NACHI公司HW-5008上拉式硬拉床(见图10)。该设备为机械式手动拉削设备,硬拉时使用微量雾状冷却、环保,无需清洗工件,无需对切屑进行脱油处理。

图 9

图 10

(3)长沙市南方机床有限公司LSK5705NF高速数控硬拉床(见图11)是我国自主研发具有知识产权的机械式硬拉床,采用先进的工艺和手段,制造出国内第一台高速数控上拉式硬拉床,拉削过程可采用油或油雾冷却。

(4)湖南长机科技发展有限公司SKL55716双液压缸上拉式硬式内拉床(见图12)是我国自主研发的液压双工位硬拉床,采用油冷却,具有拉削力大、可实现较大拉力工件的硬拉、拉削过程平稳等优点,可实现自动化上下料。

图 11

图 12

.jpg)

5.硬拉过程、硬拉工装及硬拉刀介绍

下面以德国KARL Klink公司双工位上拉式液压立式高速拉床为例介绍硬拉过程。硬拉工装包含上料装置(见图13、图14)、装夹装置(夹紧及拉削过程如图15、图16所示)、下料装置(见图17)、拉刀刀柄夹具、工件预定位销(见图18)、工件定位夹具(见图19)、夹爪(见图20)、定位调整装置等,其中工件定位夹具、工件预定位销、装夹装置用夹爪针对不同品种的工件需进行重新设计及更换。

图 13

图 14

图 15

图 16

图 17

图 18

图 19

图 20

硬拉刀按结构分为整体型及组合型结构,整体型主要应用于小直径花键,组合型硬质合金拉刀刀体部分由合金结构钢制造,切削刃部分由硬质合金制造,组合型拉刀通过冷缩配合、粘接和螺纹配合,将独立形成的硬拉刀刀杆固定于切削刃部分的前端。硬质合金拉刀可用于在40~100m/min的高速下拉削硬度为45~65HRC的高硬度材料。硬拉刀设计时通过控制花键齿中心垂直于柄部半圆平面(见图21),确保预定位的准确(图18中预定位销齿中心也垂直于其柄部半圆平面),预定位销及拉刀前导向预定位花键近似均匀保留4~8齿,前端倒圆并将多余齿去掉,以提高零件找正效率。硬拉刀常见的有小径定心硬拉刀及普通花键硬拉刀(不拉削小径)两种,包含硬拉刀杆、十字键、合金刀体、替换套、调整套、压紧套、锁紧垫圈及锁紧套等,如图21所示。实际拉削时,可装配一组硬质合金拉刀刀体,对于拉削余量较大或拉削表面质量要求较高的零件,推荐一只拉刀刀杆装配两组硬质合金拉刀刀体进行拉削。其中硬拉合金刀体通常采用修磨前角后涂AP等各类特殊涂层,装配后进行高速拉削,硬拉削达到一定寿命后,将硬拉刀从组合机构中卸下,重新修磨,之后去除之前的涂层,重新进行涂层,以确保硬拉刀具有足够的耐磨性。

6.结语

本文通过花键硬拉削技术在汽车零件中的应用,介绍了国内主流硬拉削设备及硬拉工艺,以及硬质合金拉刀的结构设计及相关说明,目前硬拉削工艺在汽车零件中的应用已日趋广泛,一些新开发的高端乘用车带内花键零件设计时,以硬拉削花键工艺作为目标工艺;对于各种非渐开线及特殊形状花键也有较多采用硬拉削工艺的案例。

由于硬拉削工艺在我国产业化进程较慢,国内仅有少量关于硬质合金拉刀的专利,刀具设计手册关于硬质合金拉刀的介绍及相关专著基本上是空白,也没有硬质合金拉刀技术条件行业标准指导国内硬质合金拉刀的生产。相信随着硬拉工艺在相关行业的普及应用,从理论研究到实践应用均会取得长足的进步,通过采用硬拉削,有助于部分抵消我国与发达国家热处理变形研究的差距,明显提升我国汽车零部件花键传动精度,减少运转噪声,有助于汽车零件的轻量化,未来的汽车零件将更趋复杂,零件数量将会明显下降。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04