AAM潜心投入NVH方面研发 如何创造优异NVH性能的动力传动系统?

2017-12-27 09:52:05· 来源:AI制造

车辆的NVH问题是各大整车制造企业和零部件企业都非常关注的问题之一,因为新车的消费者对于车辆舒适性有着非常高的要求和期待。此外,有资料显示,整车约有1/3的故障问题与NVH有关,急需改善和提高。基于此,近年来各大企业有近20%的研发费用消耗在解决车辆的NVH问题上。

NVH

车辆的NVH问题是各大整车制造企业和零部件企业都非常关注的问题之一,因为新车的消费者对于车辆舒适性有着非常高的要求和期待。此外,有资料显示,整车约有1/3的故障问题与NVH有关,急需改善和提高。基于此,近年来各大企业有近20%的研发费用消耗在解决车辆的NVH问题上。

作为世界著名的动力传动与驱动系统、底盘系统供应商,多年来,美国车桥制造国际控股有限公司(AAM)不仅依靠创新的技术和产品,赢得了行业领先的市场地位,与此同时,AAM也在NVH方面潜心投入,开展了卓有成效的研究,为产品带来了更加领先的性能,在为客户提供竞争优势的同时,也很好地实现了自身价值的成长。

参与产品开发的每一个阶段

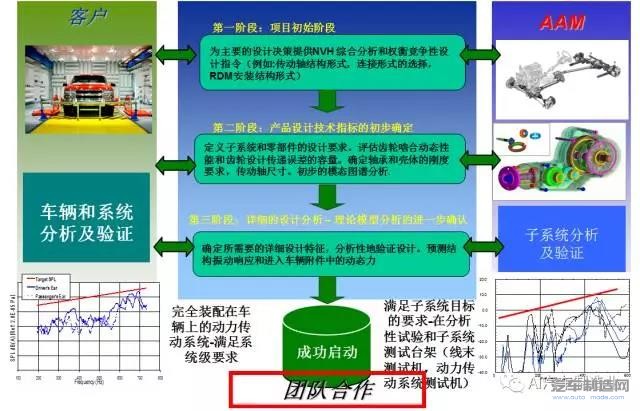

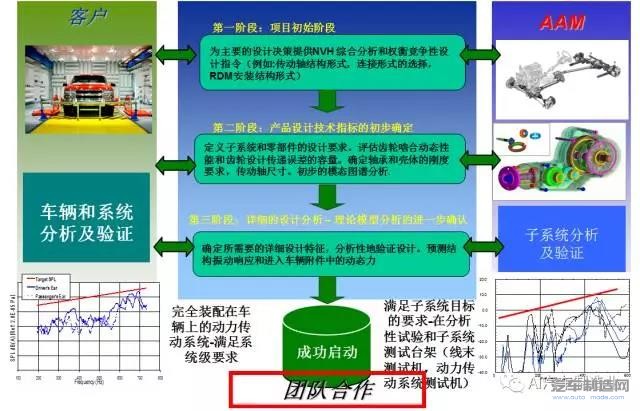

AAM有一个专门的NVH团队,他们参与产品开发的每一个阶段,如图1所示,其工作流程可以分为三个阶段。

图1 NVH 团队的工作流程

从图1也可以看出,整个工作流程是一个闭环流程,这样就保证了产品在开发过程中NVH性能的连贯性和一致性。

NVH团队的早期参与对于大多数的成本权衡性分析和设计方案的敲定起着至关重要的作用,包括:通过 CAE仿真和实物试验相结合的手段可以预测和评估不利于满足NVH 性能要求的结构设计,判别NVH 风险并向产品工程师和客户提供设计建议以确保动力传动系统得到合理的设计和集成等。

多种设备应对产品多样化的性能测试

目前,AAM 的NVH 测试项目主要关注在产品鲁棒性和系统集成等方面,如:齿轮啮合能量特性测试、NVH磨合/稳定性测试、热敏感性测试、轴承预载敏感性测试、线末检测设备相关性测试、整车NVH测试、频响函数、传递路径以及模态测试等。

图2 AAM的NVH测试设备

AAM拥有先进的NVH 测试设备,支持NVH团队应对产品多样化的性能测试:

1.底盘测试机主要用于产品或子系统集成、动平衡敏感性、传递路径及样车NVH测试。

2.动力传动系统测试机主要用于早期产品特性、鲁棒性能、线末检测设备相关性、公差极限件、扭矩波动及传动轴敏感性测试。

3.全轮驱动系统测试机主要用于全轮驱动系统和子系统不同组合的测试,如PTU+传动轴系统、RDM+传动轴系统、PTU+传动轴+RDM系统、变速器+PTU+传动轴以及单独的传动轴测试等。

4.便携式路谱测量系统主要用于可靠性审计,装配工厂审计,试车道路评估,质量调查等。

5.线末NVH检测机主要用于产品线上检测,如客户技术规范的相关性测试,扭矩波动、扭转振动、线性振动的测试,工艺反馈等。

NVH 团队在产品开发的不同阶段将进行不同的测试以验证产品设计和工艺(根据DVP&R和标准的工程开发流程)。在产品开发的早期和中期,我们将产品在动力传动系统测试机(DLD)和全轮驱动系统测试机(AWD)上进行产品鲁棒性能测试,例如齿轮传递误差、轴承预载、热敏感以及耐久性等;在产品开发的后期,为制定线末测试机(EOL Tester)测试标准,我们会对产品进行EOL相关性分析试验,在底盘测试机和便携式路谱测量系统上进行针对整车水平的NVH测试和评估。

NVH的 CAE能力

CAE是NVH研究中非常关键的部分。目前AAM在NVH CAE方面关注的内容主要有:动力传动系统齿轮啮合动态性能优化,壳体刚度,安装支架移动性能设计,RDM安装位置和衬套刚度优化,轴承刚度设计,动力传动系统第一和第二阶动态性能分析以及鲁棒系统NVH分析等。

CAE工程师早在项目启动阶段就参与其中,以提供必要的设计指导并对设计产生有效的影响。AAM的NVH CAE建模方法被称为“积木法”,在初始模型完成后,通常要进行大量的迭代计算来调整模型参数使其与试验数据良好吻合,从而获得较高可靠性的仿真数据,来进行设计优化研究和NVH问题解决。同时,CAE模型的复杂程度会随着项目的进展而逐步深入。根据我们公司的标准流程,像这样与实物试验数据作过相关性研究的仿真模型会应用到每一个项目中,来支持产品NVH性能的优化设计。

这里通过两个案例展示了AAM NVH团队卓有成效的工作

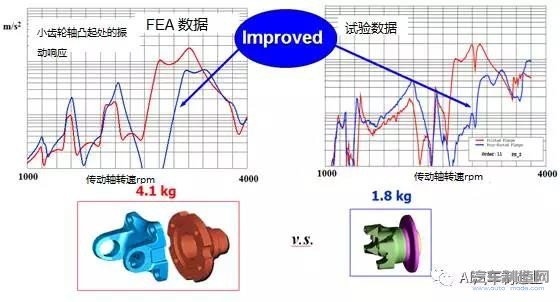

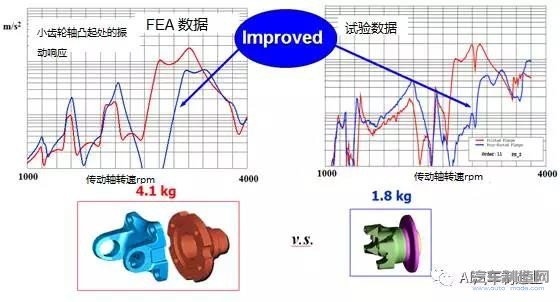

小齿轮轴径弯曲相关性和法兰结构优化

图3展示了一个NVH优化设计的案例。通过相关性研究建立了传动系统的CAE模型,用于鉴定和降低NVH风险。基于该模型,工程师对一个小齿轮轴法兰进行了优化设计,降低重量的同时改变了系统共振频率从而降低了振动幅值。仿真数据曲线与实物试验曲线良好的吻合性和显著的优化效果通过实物试验得到了验证。

车辆动力传动系统相关性研究和模态调配

图4展示了一个装配有副车架的RDM传动系统模型及其仿真和试验数据。最初的动力传动系统在中频范围表现出很高的振动水平。基于该模型,通过对动力传动系统的模态调配,增大了位于中频范围的两个振动峰值的频率间隔,从而使振动峰值大幅下降,NVH性能得以显著优化。

结语

多年来,AAM的NVH团队凭借丰富的工程经验和不断进取的开拓精神解决了无数的产品噪声问题,从而保证了AAM的产品强有力的市场竞争力。NVH技术不仅是创造低噪安静产品的关键因素,而且是AAM有别于竞争对手在汽车工业界保持领袖地位的王牌之一!

车辆的NVH问题是各大整车制造企业和零部件企业都非常关注的问题之一,因为新车的消费者对于车辆舒适性有着非常高的要求和期待。此外,有资料显示,整车约有1/3的故障问题与NVH有关,急需改善和提高。基于此,近年来各大企业有近20%的研发费用消耗在解决车辆的NVH问题上。

作为世界著名的动力传动与驱动系统、底盘系统供应商,多年来,美国车桥制造国际控股有限公司(AAM)不仅依靠创新的技术和产品,赢得了行业领先的市场地位,与此同时,AAM也在NVH方面潜心投入,开展了卓有成效的研究,为产品带来了更加领先的性能,在为客户提供竞争优势的同时,也很好地实现了自身价值的成长。

参与产品开发的每一个阶段

AAM有一个专门的NVH团队,他们参与产品开发的每一个阶段,如图1所示,其工作流程可以分为三个阶段。

图1 NVH 团队的工作流程

从图1也可以看出,整个工作流程是一个闭环流程,这样就保证了产品在开发过程中NVH性能的连贯性和一致性。

NVH团队的早期参与对于大多数的成本权衡性分析和设计方案的敲定起着至关重要的作用,包括:通过 CAE仿真和实物试验相结合的手段可以预测和评估不利于满足NVH 性能要求的结构设计,判别NVH 风险并向产品工程师和客户提供设计建议以确保动力传动系统得到合理的设计和集成等。

多种设备应对产品多样化的性能测试

目前,AAM 的NVH 测试项目主要关注在产品鲁棒性和系统集成等方面,如:齿轮啮合能量特性测试、NVH磨合/稳定性测试、热敏感性测试、轴承预载敏感性测试、线末检测设备相关性测试、整车NVH测试、频响函数、传递路径以及模态测试等。

图2 AAM的NVH测试设备

AAM拥有先进的NVH 测试设备,支持NVH团队应对产品多样化的性能测试:

1.底盘测试机主要用于产品或子系统集成、动平衡敏感性、传递路径及样车NVH测试。

2.动力传动系统测试机主要用于早期产品特性、鲁棒性能、线末检测设备相关性、公差极限件、扭矩波动及传动轴敏感性测试。

3.全轮驱动系统测试机主要用于全轮驱动系统和子系统不同组合的测试,如PTU+传动轴系统、RDM+传动轴系统、PTU+传动轴+RDM系统、变速器+PTU+传动轴以及单独的传动轴测试等。

4.便携式路谱测量系统主要用于可靠性审计,装配工厂审计,试车道路评估,质量调查等。

5.线末NVH检测机主要用于产品线上检测,如客户技术规范的相关性测试,扭矩波动、扭转振动、线性振动的测试,工艺反馈等。

NVH 团队在产品开发的不同阶段将进行不同的测试以验证产品设计和工艺(根据DVP&R和标准的工程开发流程)。在产品开发的早期和中期,我们将产品在动力传动系统测试机(DLD)和全轮驱动系统测试机(AWD)上进行产品鲁棒性能测试,例如齿轮传递误差、轴承预载、热敏感以及耐久性等;在产品开发的后期,为制定线末测试机(EOL Tester)测试标准,我们会对产品进行EOL相关性分析试验,在底盘测试机和便携式路谱测量系统上进行针对整车水平的NVH测试和评估。

NVH的 CAE能力

CAE是NVH研究中非常关键的部分。目前AAM在NVH CAE方面关注的内容主要有:动力传动系统齿轮啮合动态性能优化,壳体刚度,安装支架移动性能设计,RDM安装位置和衬套刚度优化,轴承刚度设计,动力传动系统第一和第二阶动态性能分析以及鲁棒系统NVH分析等。

CAE工程师早在项目启动阶段就参与其中,以提供必要的设计指导并对设计产生有效的影响。AAM的NVH CAE建模方法被称为“积木法”,在初始模型完成后,通常要进行大量的迭代计算来调整模型参数使其与试验数据良好吻合,从而获得较高可靠性的仿真数据,来进行设计优化研究和NVH问题解决。同时,CAE模型的复杂程度会随着项目的进展而逐步深入。根据我们公司的标准流程,像这样与实物试验数据作过相关性研究的仿真模型会应用到每一个项目中,来支持产品NVH性能的优化设计。

这里通过两个案例展示了AAM NVH团队卓有成效的工作

小齿轮轴径弯曲相关性和法兰结构优化

图3展示了一个NVH优化设计的案例。通过相关性研究建立了传动系统的CAE模型,用于鉴定和降低NVH风险。基于该模型,工程师对一个小齿轮轴法兰进行了优化设计,降低重量的同时改变了系统共振频率从而降低了振动幅值。仿真数据曲线与实物试验曲线良好的吻合性和显著的优化效果通过实物试验得到了验证。

车辆动力传动系统相关性研究和模态调配

图4展示了一个装配有副车架的RDM传动系统模型及其仿真和试验数据。最初的动力传动系统在中频范围表现出很高的振动水平。基于该模型,通过对动力传动系统的模态调配,增大了位于中频范围的两个振动峰值的频率间隔,从而使振动峰值大幅下降,NVH性能得以显著优化。

结语

多年来,AAM的NVH团队凭借丰富的工程经验和不断进取的开拓精神解决了无数的产品噪声问题,从而保证了AAM的产品强有力的市场竞争力。NVH技术不仅是创造低噪安静产品的关键因素,而且是AAM有别于竞争对手在汽车工业界保持领袖地位的王牌之一!

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05