-

对磨削零件的质量要求一直不断增长。 同时,对圆磨而言,批量生产中生产过程的可靠性也是一条非常重要的标准。 生产计划的主要目标是灵活而简短的制造流程。 为了在工件品种日益增加,因而批次规模减小的情况下不增加单位成本,必须缩短换装时间。 同样,针对不同的批量规模需要不同的自动化方案。外圆磨床 HG 204 是专为用

-

同步齿轮典型变速箱齿轮的苛刻加工要求令人一目了然.变速箱齿轮示例典型变速箱齿轮的苛刻加工要求令人一目了然:即便是带集成同步齿环的小齿轮也是设计相当复杂的。为了能够有效并精确地进行制造,首先生产两个不同部件,然后进行接合和焊接工艺,以将其相互连接。在这一步上,激光焊接被广泛用于先进的变速箱生产领域。采

-

差速螺伞齿轮的精确生产对 CNC 车床和生产系统的工件输送系统均提出了较高的要求。差速螺伞齿轮采用两次单独装夹的方式在立式车床上进行生产。使用 VL 系列立式车床可实现差速螺伞齿轮的精确生产差速螺伞齿轮为锥差的组成部分。此类工件对生产提出了特殊的要求,因为螺伞齿轮的齿至齿轮中心呈锥形走向。差速螺伞齿轮采用两

-

活塞加工是发动机制造领域要求最为严苛的程序之一。埃马克为此提供了用于完整加工的整个工艺链。特别是在外轮廓加工时要求公差非常小。在灵活性方面挑战也日益增加。因此,现今在对活塞进行外轮廓加工的机床上,必须能够加工各种各样的活塞类型。然而这不仅仅是指活塞的大小和结构形式。铝、钢和淬火钢等不同材料也必须能够

-

等速万向节的部件如钟形壳、保持架或星形套等对于机床有着极高的要求。在此,埃马克可为您提供多种高效率的生产解决方案。等速万向节部件出自一手的整体加工方案如何显著提高等速万向节加工的质量和生产率?这是埃马克最为关心的问题。为此,埃马克研发出了专门针对加工等速万向节量身定制的生产解决方案。在此解决方案中,

-

动力转向系统是现在每一辆汽车的标配。因此将方向盘的运动传递到转向机构的转向齿轮的需求量非常巨大。这对于 KOEPFER 滚齿机 160 来说是小事一件,它是专门为制造转向齿轮而设计的。该机床装配有最新一代的 8 轴控制系统,可以为滚刀和主轴提供极高的转速。因此,在切削速度很高时也能在轴类件和转向齿轮上铣削最少的齿数

-

使用 VL 平台的机床加工齿轮,四个关键操作依次进行: 齿轮一面 ( OP 10 ) 的车削和另一面 ( OP 20 ) 的车削分别在 VL 2 上进行,然后在 VLC 200 H上用滚刀进行齿轮滚齿加工(OP 30),而零件最后的倒棱在 VLC 100 C ( OP 40 ) 上进行。 在此,1个制造系统中使用两个不同的控制系统(VL机床上的发那科和VLC机床上的西门子)

-

VL 2 – 倒立式车床用于加工最大直径为 100 mm 的盘类工件

三轴 + 刀塔最多可配置十二把动力刀具 + 自动化工件输送系统。立式车床卡盘直径为 160 mm。 因此,可加工最大直径为 100 mm,长度为 150 mm 的工件。VL 2 是外形新颖的三轴倒立式盘类零件加工车 床。 床身由 MINERALIT 高级矿物料浇铸而成。 工作主轴安装在床身前端的十字滑台上,进行X 轴和Z轴运动。 位于工作主轴下端的刀

-

埃马克集团旗下的自动化公司的专家经过多年的努力,研发出热套专利技术,为汽车动力总成的生产提供了独有的柔性化加工解决方案。随着动力总成各组成零部件结构的日益复杂化,以及量产总数的日趋减少,动力总成的生产无可避免的会遇到很多加工问题和技术难题。热套技术因其特殊的加工工艺,则可很好的应对和解决该领域内的诸

-

全球领先的机床制造专家埃马克研发的新型倒立式轴类件车床 VT 4-4提供了最佳答案,该车床可以以最高的效率进行大批量变速箱零件的生产。VT 4-4四轴倒立式车床,可加工最长1050 mm、最大直径为200 mm的轴类工件。市场的发展导致市场竞争更加激烈。这可以说是对汽车领域供应商发展最贴切的描述。据罗兰贝格管理咨询有限公司的

-

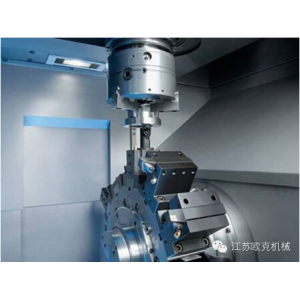

目前,大量高科技材料被应用于汽车,这样一方面可以提高汽车的安全性能和汽车零部件的使用寿命,另一方面可以使其自身重量减轻,从而降低能源消耗。为了能够保证零部件加工的经济性和工件的高精度,就必须使用最新的技术、设备以及加工工艺。硬车就是在此过程中开发出来的一项创新型的解决方案,对经过硬化处理的工件进行表

-

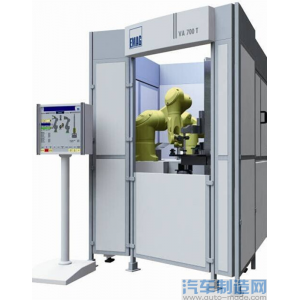

现如今约30%机械工程解决方案的成本应用在IT技术和自动化技术上据德国机械设备制造业联合会( VDMA)成员在2013年年初实施的调查显示。而且,该比例还在迅速增加。由此可见,在需要定制式、竞 争性解决方案的背景下,自动化技术的重要性也在不断提升。埃马克集团向大家展示其使用智能互联专 业化生产系统创造出的卓越成果,