-

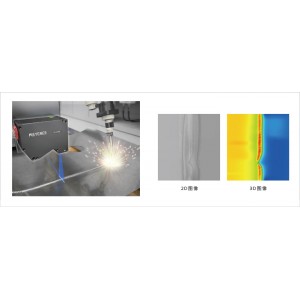

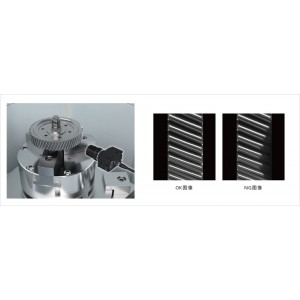

利用激光位移传感器+3D视觉系统,判定焊接状态。检测的要点在测量焊接宽度及间隙的应用中,面型相机会受表面状态的影响,无法稳定检测。而通过组合使用激光位移传感器和视觉系统系统,就能基于高度信息,用3D图像进行正确判定。激光位移传感器+3D测量辨别结果

-

用3D相机测量焊锡的高度。检测的要点2D相机难以实施焊锡检测,而3D相机可以测量高度,能够正确实施焊锡检测。利用将3D高度图像转换为浓淡图像(mm浓度)的高度抽取功能,就能生成指定高度(例如高出基盘0.1 mm等)的截面图像。利用该截面面积及形状,就能实现稳定的填焊检测。3D相机辨别结果

-

用面型相机辨别铸造品上刻印的字符。检测的要点过去由于难以满足铸造品刻印辨别的照明条件,视觉系统的导入较为困难。但通过将LumiTrax功能和面型相机组合使用,可以实现低成本的稳定检测。面型相机+LumiTrax辨别结果

-

用视觉系统拍摄喷油器上印刷的型号,并用OCR工具进行读取。检测的要点用OCR工具读取喷油器上印刷的型号。无论刻印的品质如何,该功能都能正确读取型号,避免其他产品混入。视觉系统辨别结果

-

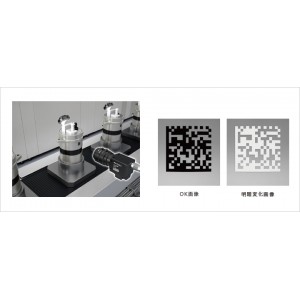

用视觉系统读取燃料泵上刻印的二维码。检测的要点用视觉系统读取部件上刻印的二维码,可以通过识别部件,确保可追溯性。过去受到部件表面状态及反射的影响,难以进行读取,而基恩士的视觉系统能够进行正确识别。视觉系统辨别结果

-

由视觉系统实施定位,执行机械手抓取。检测的要点通过搭配使用机械手和相机,可以实现更加灵活的抓取。节省了示教及编程的工时,可以大幅削减启动及切换时的工时。

-

测量密封材的形状,检测涂抹量。传统的2D相机无法进行高度判定,无法掌握涂抹量的正确与否。XG-X/CV-X系列可以连接超高速轮廓测量仪LJ-V系列,通过3D视觉系统,测量高度、宽度、位置、截面面积、体积等,自动检测密封材的涂抹量。还能实时补正目标物的位置偏移。【使用机型】XG-X/CV-X系列

-

识别带扣部刻印的字符,实施品种辨别。通过字符识别,对面向国内/外的品种、左/右方向盘用的产品进行辨别等。过去该工序依赖肉眼目视检测,偶发的误检会导致不同品种的混入。由于汽车安全带属于安全部件,绝对不允许发生不同产品混入等低级错误。导入视觉系统后,可以实现准确的全数检测,有效杜绝不同产品混入。视觉系统检

-

利用视觉系统,就能轻松实现电池元件的定位。检测的要点对电池元件工序中必需的定位,由具备设定简单且自定义性灵活特点的系统负责实施。通过使用2100万像素相机,可以检测大型工件。2100万像素视觉系统定位

-

由视觉系统进行组装、加工机械手的位置控制。该工序在过去必须借助手动示教,增加了启动工时。利用视觉系统,检测车身的孔洞位置,再反馈到机械手,就能实现自动化定位。即使工件位置略有偏移,也能施加补正,不再需要人工确认作业。XG-X/CV-X系列可以借助亚像素处理技术,实现高精度检测。【使用机型】XG-X/CV-X系列

-

利用视觉系统,检测火花塞的尺寸。检测的要点过去在检测形状复杂的工件尺寸时,必须采用多种测量工具,并实施运算。但基恩士的视觉系统系统,可以通过采用几何测量工具,以直观的操作,实现高精度检测。视觉系统辨别结果

-

测量缺口的角度,控制组装环节的角度正确性。传统的测量方法,是转动工件,用光纤传感器检测缺口的有无,进而得出角度。该方法存在定位耗时,以及因部件中心位置偏移导致误检测的问题。XG-X/CV-X系列的趋势边缘功能,能够检测虚拟圆心,以外周为基准,检测工件的中心。还能同时利用缺口进行直线检测,实现高速、高精度的旋

-

利用视觉系统,检测ECU单元的连接器端子。检测的要点基恩士将连接器检测所必需的工具套装化,无需施加运算,就能轻松检测。使用2100万像素相机,还能实现精度更高的检测。2100万像素视觉系统辨别结果

-

用视觉系统进行机械手的位置控制,实施前挡风玻璃和车门等重量部件的组装。过去对多种工件实施位置检测是一大技术难关,因此难以实现自动化。利用XG-X/CV-X系列的轮廓搜索、多点边缘检测,可进行虚拟圆检测、灵活搜索,支持各类工件和表面状态,实现了自动化。还支持各类机械手厂商,无需复杂编程,即可直接连接。更配备了

-

利用视觉系统,检测差动齿轮的瑕疵/污点。检测的要点在检测类似齿轮这种圆柱形工件侧面的氧化膜残留、污点、瑕疵、凹痕等时,难以均匀照射光线。因此,检测容易发生偏差。而运用线型相机,就能创建照明均匀的单张扩展图像,实现检测。线型相机辨别结果

-

利用视觉系统,检测活塞侧面涂装等外观。检测的要点面型相机存在照明不均匀的问题,难以确定最佳的照明条件。而运用线型相机,就能轻松拍摄照明均匀的图像。线型相机辨别结果

-

在弯曲加工前,对焊缝位置进行检测。过去该工序利用光纤传感器及颜色传感器实施,不同批次的表面状态存在偏差,光点检测会导致误检测的发生。导入视觉系统后,可以防止因误动作导致的不良品流出。利用XG-X/CV-X系列的瑕疵/污点检测模式,就能通过颜色变化情况,准确检测出焊缝位置。这样就可以不用再对每一批次的偏差进行敏

-

检测车门部的组装精度。过去利用目视及量规等进行测量,费时费力。量规测量还存在接触的风险。导入视觉系统后,就能削减人工费,回避接触的风险。XG-X/CV-X系列配备了专门用于几何测量的几何测量工具,选择几何工具后,只需用鼠标指定目标物,就能实现几何测量。通过测量车门部的间隙尺寸,就能轻松检测出组装精度是否合格