-

硬件解决方案专用于CMM的电子设备 使您现有的设备更加敏捷,智能和高效 我们正在开发和生产可使您的系统始终可用的电子设备。提高性能并为未来做好准备。通用CMM控制器ME5011 ,新一代DCC控制器 ME5011具有全新的内部设计,可以提高计算时间,机器速度和更平稳的机器运

-

校准服务最好最专业的支持您的CMM 您的测量设备应该得到最好的我们的服务专家团队可随时随地向世界各地旅行。无论您的测量设备在哪里,我们都可以确保对您的珍贵机器进行维护和校准。我们的服务专家将竭尽所能为您提供建议和帮助。我们提供完整的系列为CMM服务CMM机械调

-

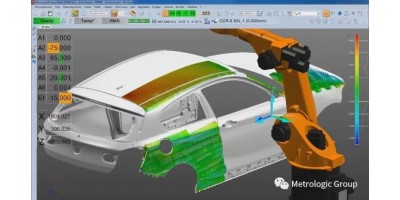

在线计量:自动化和机器人解决方案准备进行制造自动化了吗?使自动化进入现有的手动检测流程。在车间内集成3D测量以实现更好的可追溯性。提高零件检测的产量,并减少周期时间和成本。我们提供工业和不断发展的解决方案 软件解决方案安装/培训量身定制的配置以结果为导向

-

i-Robot让机器人检测变得容易完全基于 Metrolog X4 架构引领通往智能工厂和工业4.0的道路将CMM质量测量结果带到生产线上或旁边!关于i-Robot技术i-Robot技术适用于所有工业机器人。它提供了准确,可靠和灵活的可量产的计量解决方案。i-Robot非常适合要求灵活性和生产率

-

教育优惠:让我们面对面共同创造未来 计量很重要 迈特罗芝集团提供了用于教育的特殊软件包,得益于与您当前和将来的设备兼容的最佳检测工具…我们提供工业和不断发展的解决方案 为了帮助未来的毕业生发现我们的业务和软件解决方案,迈特罗芝集团与大学建立了紧密的关系

-

专用检测领域的交钥匙解决方案使困难的任务变得简单。在日益复杂的零件的3D控制中,在最短的时间内获得最大的精度。让我们为您的应用提供正确的解决方案。挑战性检测任务的专用模块 找到适合工作的人专家职能您的挑战–我们的解决方案 我们没有解决任何3D计量领域。除了

-

增值解决方案使您的3D控制更智能改善您的3D控制体验在迈特罗芝集团,我们始终寻求成为工业制造商和质量保证专业人员的问题解决者。因此,我们不断开发软件改进和补充解决方案,以响应甚至超越客户期望。i-Viewer检验数据共享的协作工具有效的检测一直是制造的成功基石。

-

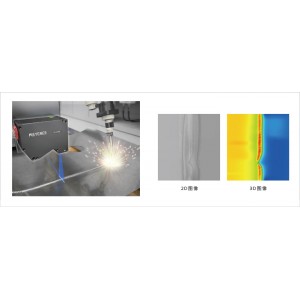

利用激光位移传感器+3D视觉系统,判定焊接状态。检测的要点在测量焊接宽度及间隙的应用中,面型相机会受表面状态的影响,无法稳定检测。而通过组合使用激光位移传感器和视觉系统系统,就能基于高度信息,用3D图像进行正确判定。激光位移传感器+3D测量辨别结果

-

用3D相机测量焊锡的高度。检测的要点2D相机难以实施焊锡检测,而3D相机可以测量高度,能够正确实施焊锡检测。利用将3D高度图像转换为浓淡图像(mm浓度)的高度抽取功能,就能生成指定高度(例如高出基盘0.1 mm等)的截面图像。利用该截面面积及形状,就能实现稳定的填焊检测。3D相机辨别结果

-

用面型相机辨别铸造品上刻印的字符。检测的要点过去由于难以满足铸造品刻印辨别的照明条件,视觉系统的导入较为困难。但通过将LumiTrax功能和面型相机组合使用,可以实现低成本的稳定检测。面型相机+LumiTrax辨别结果

-

用视觉系统拍摄喷油器上印刷的型号,并用OCR工具进行读取。检测的要点用OCR工具读取喷油器上印刷的型号。无论刻印的品质如何,该功能都能正确读取型号,避免其他产品混入。视觉系统辨别结果

-

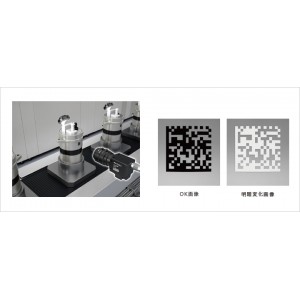

用视觉系统读取燃料泵上刻印的二维码。检测的要点用视觉系统读取部件上刻印的二维码,可以通过识别部件,确保可追溯性。过去受到部件表面状态及反射的影响,难以进行读取,而基恩士的视觉系统能够进行正确识别。视觉系统辨别结果

-

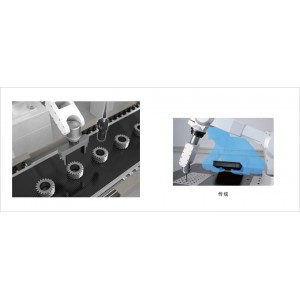

由视觉系统实施定位,执行机械手抓取。检测的要点通过搭配使用机械手和相机,可以实现更加灵活的抓取。节省了示教及编程的工时,可以大幅削减启动及切换时的工时。

-

测量密封材的形状,检测涂抹量。传统的2D相机无法进行高度判定,无法掌握涂抹量的正确与否。XG-X/CV-X系列可以连接超高速轮廓测量仪LJ-V系列,通过3D视觉系统,测量高度、宽度、位置、截面面积、体积等,自动检测密封材的涂抹量。还能实时补正目标物的位置偏移。【使用机型】XG-X/CV-X系列

-

识别带扣部刻印的字符,实施品种辨别。通过字符识别,对面向国内/外的品种、左/右方向盘用的产品进行辨别等。过去该工序依赖肉眼目视检测,偶发的误检会导致不同品种的混入。由于汽车安全带属于安全部件,绝对不允许发生不同产品混入等低级错误。导入视觉系统后,可以实现准确的全数检测,有效杜绝不同产品混入。视觉系统检

-

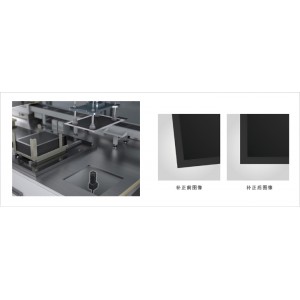

利用视觉系统,就能轻松实现电池元件的定位。检测的要点对电池元件工序中必需的定位,由具备设定简单且自定义性灵活特点的系统负责实施。通过使用2100万像素相机,可以检测大型工件。2100万像素视觉系统定位

-

由视觉系统进行组装、加工机械手的位置控制。该工序在过去必须借助手动示教,增加了启动工时。利用视觉系统,检测车身的孔洞位置,再反馈到机械手,就能实现自动化定位。即使工件位置略有偏移,也能施加补正,不再需要人工确认作业。XG-X/CV-X系列可以借助亚像素处理技术,实现高精度检测。【使用机型】XG-X/CV-X系列

-

利用视觉系统,检测火花塞的尺寸。检测的要点过去在检测形状复杂的工件尺寸时,必须采用多种测量工具,并实施运算。但基恩士的视觉系统系统,可以通过采用几何测量工具,以直观的操作,实现高精度检测。视觉系统辨别结果