-

高速镜面放电加工技术为适应当今消费品飞速变换设计或改变外形的发展趋势,FO23HSFS对其产品模具的生产和质量提供了经济而又先进的工艺技术和解决方案,不仅具有令人惊讶的灵活性,使其能够覆盖各种应用领域,而且,还可提供出色的可靠性和方便的使用性。FO23HSFS装配了高效而又经过充分验证的电源,保证了稳定的重复性、表面均匀

-

FO350Microtec精密数控电火花成形机床完美几何形状的细微再现在汽车、航天、电气元件、医疗和钟表加工行业,元件的小型化目前已达到了mm3的水平。这就要求在不增加生产成本的前提下开发生产相应的小型模具。为了满足这些越来越严格的要求,新型的FO350MicroTec,在精度、速度和生产效率方面,提供了重大的突破。当需要保证模具

-

高速的精密电火花成形加工技术通过提高抬刀速度和放电控制实现更高的放电加工生产率。Z轴运动速度的增加和其惊人的加速度,使得加工中等深度的窄槽时效率提高了30%。同时降低了电极的损耗率,可以提供较好和均匀的表面光洁度,保证产生精确的花纹,在消费类电子产品等应用领域中,具有巨大优势。FO350S机床具有丰富的可选件,可根

-

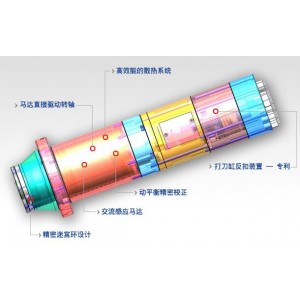

MIKRONXSM600U高速铣削加工中心——不断创造新的标准

XSM600是在HSM/XSM成功应用及实现最高精度和最佳表面质量的基础上推出的创新产品。GF阿奇夏米尔设计的这款新机型,结合了HSM3,4,5轴高速铣削加工的最优特点,因此,无处不体现着作为瑞士制造商长年以来的淳厚技术和丰富经验,主要用于模具和工具,以及高附加值零件的生产。采用了直线电机驱动技术的MIKRONXSM系列智能型超高速铣

-

HSM400高速铣削加工中心——结构紧凑,适用于小型精密零件加工

HSM400作为代表高速铣削技术顶级品质的代名词的MIKRONHSM的家族成员,不单拥有高精度、高动态性能和高切削速度,还拥有出色的排屑功能、极高的灵活性、操作舒适性和自动化加工能力,是原型零件加工、模具制造和车间批量生产的理想选择:最佳的稳定性:X轴提供了最佳的工件支撑;高加速性能:大尺寸的直线导轨和进给驱动系统。主要

-

利用自动材料去除来提高产品质量自动化材料去除应用包括抛光、研磨、修边、切割和去除毛刺(仅举几例)。由于运动和定位要求、刀具磨损误差和力控制等因素,这些过程是具有挑战性的。川崎公司已经研发了软件选项来解决材料去除应用中的许多挑战。川崎提供反馈控制来向工件和材料去除设备之间施加合适大小的力。还提供了多轴

-

实现客户期望的过程控制和涂装质量自动涂装应用需要专门的设备来实现准确和一致的漆面质量。这个专门的设备,包括防爆机器人手臂、喷涂器/钟、齿轮泵、换色歧管、电磁阀、传感器和压力调节器(仅举几例)。川崎提供了各种技术来解决与实现一致的优质漆面质量相关的挑战。川崎提供一系列新颖的机器人手臂,具有各种尺寸和配

-

为轻质合金接合节约能源对作为工程材料的高强度铝合金的日益增长的需求,促使川崎研发用于接合铝、镁和其他轻质材料的有效方法。摩擦点接合(FSJ)是一种使用力和高速旋转产生摩擦的工艺,通过该工艺在几秒钟之内将两个或更多个片材接合。为了以最佳方式来满足对应用和灵活性的需求,在静止式和机器人两种配置中都提供了川

-

以更好的点控制将周期时间缩短了20%点焊是一种电阻焊接工艺,该工艺使用大电流将两种或更多种金属板材接合到单个位置。点焊技术已通过其在利用多关节型机器人的汽车制造业中的广泛使用而不断发展。川崎通过开发点焊自动化挑战了极限,而该点焊自动化提供了通臂电缆布线,缩短了周期时间,允许更大的控制并降低了成本。川崎

-

提高产量与质量弧焊是一种使用大电流来熔化和熔合可消耗金属到基体金属上的接合工艺。弧焊及其他的相关工艺广泛用于交通运输、建筑和工业设备制造领域。在过去的四十多年中,川崎已经研发出了新的金属制造工艺,使得弧焊技术、工艺和质量都得到了改善。川崎提供的标准接口可以与任何主要品牌的焊接电源适配。自适应激光视觉

-

通过自动化降低劳动力成本物料搬运(MH)利用机器人的简单功能来运输对象。通过为机器人装配手臂工具的适当端部(例如,抓手),机器人可以高效、准确地将产品从一个位置移动到另一个位置。川崎提供产品和服务来解决各种各样的物料搬运问题。川崎的物料搬运机器人可以消除工业环境中对危险、乏味或疲劳劳动的需求。川崎的MH

-

采用最新技术使挑战性的装配过程自动化自动化控制技术的进步使机器人可以完成以前无法完成的复杂装配过程。在过去的40多年中,川崎不断改进技术,以满足装配应用的高要求。川崎提供了利用2维和3维视觉系统进行检查和运动制导所需的标准接口。这些视觉系统可以识别要被组装的零部件的样式,或专门定位一个零部件的特征以准确

-

高速切削是近几年来工具机的热门话题, 高速加工具有高切削率、高进给率、低切削力、良好之加工表面、低切削热,加工完成的工件有较佳的加工几何精度、表面粗度、以及减少加工时间等特性►高速切削有下列几项优点.大幅度缩短加工时间, 甚至可缩短原加工时间的0.5倍~0.25倍.加工时刀具对工件的侧压变小, 可加工薄壁型零件且

-

普慧 HER筒夹式高速刀柄,主要特点:1.具高刚性及高精度特性,既可重切削亦能精加工之高效刀柄。2.5m以下跳动精度,可减少刀具磨耗,提升面粗度。3.200Nm超强夹持扭力,比一般ER刀柄大2.3倍并可优化切深及进给效率。4.全圆螺帽设计,并经动平衡校正,高速加工稳定。

-

普慧 油压刀柄,主要特点:1.高稳定精度4xØd偏摆≦0.003mm (刀具柄径x4倍长实测值)。减少刀具磨耗,提升面粗度。适用于高速精密铣削及铰孔精加工。2.快速夹换刀操作设计藉由扳手即可轻易完成≦3精度设定。大幅降低换刀准备时间,提高生产效率。3.阻尼减振系统经由高压油及特殊油室构造增加结构阻尼系数,减低刀具和

-

普慧 细长型热缩刀柄,主要特点:1.细长型设计,可进行深孔加工并克服干涉。2.刀具偏摆≦3,减少刀具磨耗,大幅提升面粗度。3.一体式结构设计,并经超冷处理可防止变形保持精度。 4.特殊材质,可重复加热使用数千次。

-

除既定的客户工件(如气缸头、气缸体曲轴箱或齿轮箱)外,对 GROB 而言,来自行走机构领域的越来越多的零部件以及车身领域的其他组件(如铝框架或结构零部件)愈加重要。一大批行走机构零件(如减震架和横向导臂)项目已成功上马。更多新研发的组件及结构零部件已在 GROB 设备上完成了大批量生产。高精度加工这些零部件,确

-

加工耐热钢制成的涡轮机体对机床、流程和刀具都提出了极高的要求。通常,高强度钢铸件制成的涡轮机体的切削加工流程分为车床和加工中心。随着带横进刀装置的电机主轴的发明,GROB 找到了一种可以在 G 模块上完整地加工涡轮机体的出色设计。GROB 成功地将 G 模块刻板的机床设计与其在系统业务领域积累的经验相结合,为制造商