通过滚插可高效加工盘类件和齿轮,并在加工内齿时是拉削和滚动插齿的替代方法。高性能工艺的显著特征是其高切削速度。

内齿的滚插 – 拉削和插齿的替代方法

用于制造滚齿的滚插工艺由于加工过程中的持续运行而高效,生产力由于在处理过程中连续流动,从而成为拉削和插齿的替代方法。然而,机床和刀具必须完美匹配,以确保最高的品质。埃马克将滚插作为补充工艺技术模块,提供给其数控车床使用。针对内部和外部滚齿,这意味着试生产和中型批量生产中可达到更高的生产率和质量,由此实现的机床普遍应用也更具灵活性。

通过持续轴向进给将滚齿和插齿进行接合,即与滚削类似。该工艺在理论上早已存在,但仍然是高性能工艺,因为可达到较高的切削速度并且每次可加工多个滚齿。其可通过将刀具和工件的轴倾斜布置实现。滚齿基于蜗轮传动机构,而滚插基于螺旋齿轮传动装置。 滚插适用于从 1 个工件到中型批量生产的生产规模。特别值得一提的是,滚插可用于内齿的加工,之前只能通过拉削和插齿实现。与插齿相反,通过滚插可将生产效率和使用寿命提高 2 至 3 倍。滚插的另一个优点是,一次装夹内即可完成粗加工以及精加工。通过在同一装夹内的车削加工,可避免出现换装错误并程度上消除径跳误差。

其它信息

从20世纪80年代中期,才可通过硬质合金刀具对淬火滚齿进行滚削式硬加工。通过电子传动链实现的机械制造技术的进一步发展,使得在生产传动齿轮箱转速更高的同时也可更加严格地遵守刀具和工件之间的传动比。同时,由刀具和机床制造商以及涂层、控制系统和测量中心供应商组成的“财团”也正致力于研究该领域。

优势

- 高品质:通过预先加工齿顶圆直径,然后在一次装夹内加工齿轮

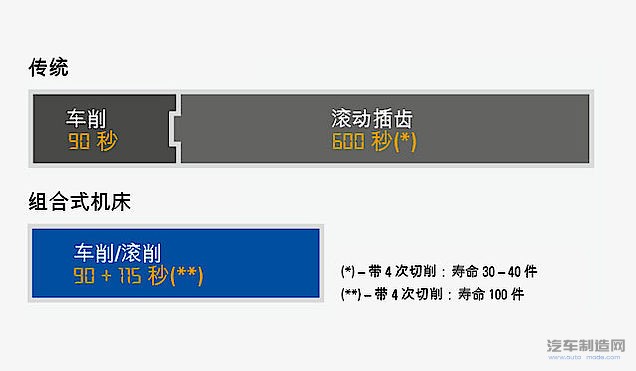

- 高生产效率:比传统的车削 &插齿的加工更快速

- 操作简单:操作之间没有零件物流

- 非生产时间缩短:无需额外的上料时间

- 一次装夹内:一次装夹内粗车和齿轮加工

- 高度灵活性:对外齿和内齿的快速连续加工

- 应用普遍:直齿和斜齿亦可

滚插原理

对切削速度 Vc 的影响:

- 工件转速

- 工件直径/刀具直径比

- 轴交叉角 Σ,通常值为 15°和 25°之间

斜齿车削和齿形加工的要求

工件参数

直径 d1 [mm] 70(内)

齿数 z1 86

倾斜角度 ß [°] 20

模块 [mm] 0.8

材料 42CrMo4+QT