DMG MORI多年来与SAUER共同开发超声加工机床,为先进材质的复杂工件提供高精度和高性能的5轴加工能力。现在,该系列又新增第二代ULTRASonIC 20 linear超声加工中心。全面优化,从丰富的超声技术及更强的机床结构、性能到机床的选配,再次提升该机的技术优势。多项创新,例如主轴可选配转速高达60,000 rpm,更强性能的驱动电机,更小占地面积,以及配专为超声技术特别开发的应用程序的CELOS®系统,满足未来光学器械、钟表制造、医疗器械及高精度模具制造用户的需求。

图 1 第二代ULTRASonIC 20 linear的重大创新技术是全数字控制的超声发生器及超声驱动器,工作性能更高。

降低镂空件的加工力,表面质量达Ra < 0.1 µm并延长刀具使用寿命

第二代ULTRASonIC 20 linear的重大创新技术是全数字控制的超声发生器及超声驱动器,工作性能更高。带超声发射系统的刀柄可轻松且全自动地安装到铣削主轴中。每个刀柄都含压电元件,在程序控制的感应系统控制下产生20至50kHz间的高频超声。刀具的实际旋转运动与刀具的纵向运动相叠加,纵向运动的振幅由数控程序定义,刀具切削刃或磨削层处的范围超过10 µm。磨削、钻孔及铣削加工中,超声叠加的振动运动直接和积极地影响切削力、金属切削性能和刀具使用寿命,因此也直接影响加工的经济性和精度。

图 2 适用于外圆/内圆圆柱磨削的“MT选配”:ULTRASonIC 20 linear可一次装夹完成旋转对称件的磨削和钻孔的完整加工,包括内圆和外圆加工。

更确切地说,超声加工先进材料,例如玻璃、陶瓷、刚玉,复合材料及硬质合金提高切除速度、高精度尖角加工并降低切削力达40%。在保持工件高精度和工艺可靠性的同时,大幅减小变形。此外,振动的断续接触改善切削刃的润滑及冷却并最佳地排出作用区的颗粒。这意味着更长刀具寿命和更高表面质量,脆硬的高性能材质的表面质量可达Ra < 0.1 µm。因此,第二代ULTRASonIC 20 linear将高速切削技术与高效超声先进材料磨削加工技术巧妙集成为一体。它能加工无比宽广的材质。

智能超声技术确保工艺要求的振幅

smartSONIC是第二代ULTRASonIC 20 linear采用的全新超声发生器。它能自动识别最适于超声发射系统及刀具的超声频率。另一项全球首创是它还能在加工过程中跟踪频率和振幅变化。为此,smartSONIC自动跟踪频率响应并补偿所有外部影响,例如补偿主切削力导致的超声振动阻尼。这样就能持续控制设置的振幅或数控程序定义的振幅。因此,用户能用最高性能加工,提高刀具利用率,大幅缩短节拍时间,特别是切削力的降低使该机能加工达到更精细、更高精度和更高质量。

图 3 完整加工氧化锆髋骨植入体。

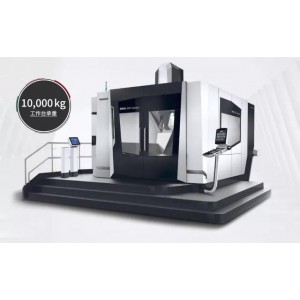

高动态性能及持续稳定的5轴机床结构 – 占地面积仅37.7平方英尺

DMG MORI的第二代ULTRASonIC 20 linear以性能持续稳定的龙门结构为基础,满足高精度超声加工要求。为此,DMG MORI将占地面积减小到仅37.7平方英尺。Y轴双驱动以及冷却系统,包括驱动电机和主轴以及电气柜和全部工作介质的温度监测,确保最高精度及部件精度。在这里,DMG MORI采用的Magnescale直线直接测量系统是另一项高科技部件。

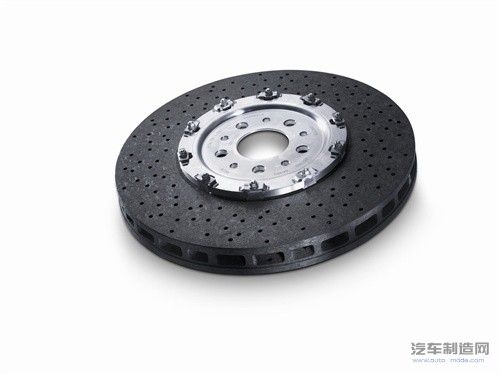

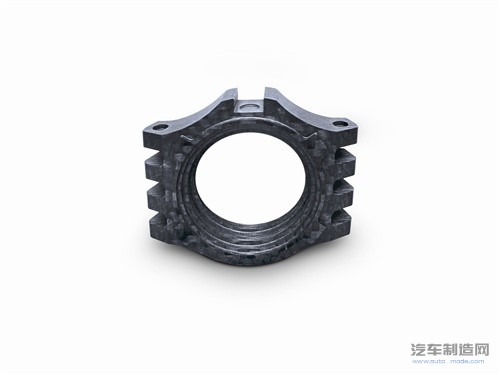

图 4 制动盘。

DMG MORI采用最新技术,大幅提升驱动性能:A轴提升47%,C轴提升27%及Z轴提升34%。直线驱动的最高加速度> 1.2 g和快移速度达2,000英寸/分。超大摆动范围的工作台A轴达-15°至130 °,全集成的360 °无级旋转轴 – 均为力矩电机驱动 – 第二代ULTRASonIC 20 linear的配置满足高灵活性5轴联动加工要求。选配1,500 rpm转速C轴让用户可以进行圆柱铣/磨复合加工及铣/车复合加工。

改进设计后的第二代ULTRASonIC 20 linear现在可用直径达ø 2.0英寸的大型刀具。同时,工件重量从22磅提高到33磅。标配主机的电主轴功率达19 kW,HSK-32刀柄及转速达42,000 rpm。如果需要更高转速,可选配60,000 rpm超高转速的主轴。HSK-40主轴可选配持续润滑脂润滑,这是主轴又一特色。

图 5 手表壳。

DMG MORI的模块式结构允许用户根据应用要求配置机床,第二代ULTRASonIC 20 linear同样如此。例如,该机可配1,500 rpm铣/车工作台,一次装夹就能完成旋转对称件的铣、车和磨的完整加工。除标配24位拾取式换刀系统外,还可选60刀位链式刀库。

图 6 光学器件。

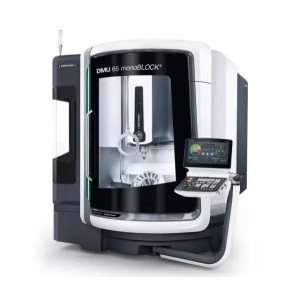

特有的集成技术

第二代ULTRASONIC以其确定的切削刃扩展了超声辅助加工应用 – 特别适用于铣削及钻削镍基和钛基合金或镁、钨及复合材料等材质。在钛合金的铣削应用中,切削力降低达30%。钢材加工的进给速度提高一倍,其它材质,例如镁的加工进给速率甚至提高达5倍。而且表面质量更高。超声技术对于断屑及清除刀具上的切屑有特殊效果。断屑的切屑更细小,显著降低刀具磨损。这将满足未来高技术目标市场的几乎所有要求。超声技术以及确定的切削刃大大提高了应用的灵活性。现在,可加工非常不同材质的零件,从模具、医疗器械、汽车及航空航天的软材到脆硬材料,对这些材质进行5轴加工。

图 7 种植牙。

全新造型设计并配CELOS®的第二代ULTRASonIC 20 linear

高质量、长效耐用防护罩是DMG MORI全新统一风格设计的外部特征,其关键特点是最佳的接近性能为用户提供更高功能价值。第二代ULTRASonIC 20 linear还采用全新外观设计,拥有更高保值性。该机也配CELOS®。这是统一的用户界面,它采用特有的多点触控屏,其操作之简单如同使用智能手机一样。CELOS®专为超声加工开发的应用程序进一步提升该机的用户友好性,直观显示超声加工循环和主要工艺参数,例如频率、幅值及功率等。这些应用程序还监测超声发射系统的切削力并帮助用户设置刀具。

亮点

最新数控技术:

· CELOS®配Sinumerik 840D Solutionline

· 数字化超声控制

· 超声参数检测(UPD)以自动确定超声工作频率

· 超声自动调节(UAT),在加工中根据工艺要求自动控制超声频率和振幅

· 辅助用户操作的超声CELOS应用程序

显示频率、振幅及输出功率

显示工艺优化的裕度

超声发射系统和刀具出错时报警

集成最新数控回转摆动工作台

· 更高性能的A轴、C轴及Z轴驱动电机确保高动态性能及更大保持扭矩

· 提高5轴承重能力:15 kg

· 同步性能更高的力矩电机确保最佳表面质量

特有的集成技术:

· 一台标配机床同时提供超声磨削先进材料及HSC铣削加工能力,最高转速达40,000 rpm

· 成熟可靠及换刀速度快的拾取式换刀系统

· HSC铣削,转速达60,000 rpm / HSK-32E(选配)

· 标准化的HSK-32/40E确保灵活切换

· 大功率高性能主轴带转子冷却 / 超声及HSC的HSK-40E(选配)

内圆柱及外圆柱磨削和铣/车复合加工的FD选配

· 回转工作台(C轴),转速达1,500 rpm /(选配)

· 旋转对称件的完整加工,包括一次装夹完成内圆及外圆加工。

·先进材料的外圆柱及内圆柱磨削,确保高精度几何及高表面质量。