1. 什么是低温内燃机?

使用低温内燃机(LTC)的目的是为了在不产生危害性排放的条件下,达到高效的燃料使用率。氮的氧化物(NOx)和颗粒物(PM)是柴油燃烧中两个主要的需要控制的污染物。图1显示了燃烧温度和污染物构成之间的关系。燃烧温度降低,则氮氧化物减少;在稀薄燃烧的情况下,微粒物是最少的。低温燃烧的发动机能在足够低温和足够稀薄(低当量比)的情况下进行燃烧,从而避免了大量颗粒物和氮氧化物的产生,并且它们依然秉承了传统压燃式发动机的高热效特点:它们具有高压缩比并且无需节流阀便可完美运行。世界上众多的大学,实验室和机构都在研究低温内燃机的概念。下面是一些常用的低温内燃的方法。

图1:这个在谷歌上发现的桑迪亚国家实验室绘制的图表,显示了颗粒物构成区域和氮氧化物构成区域与燃烧温度及其当量比的关系。

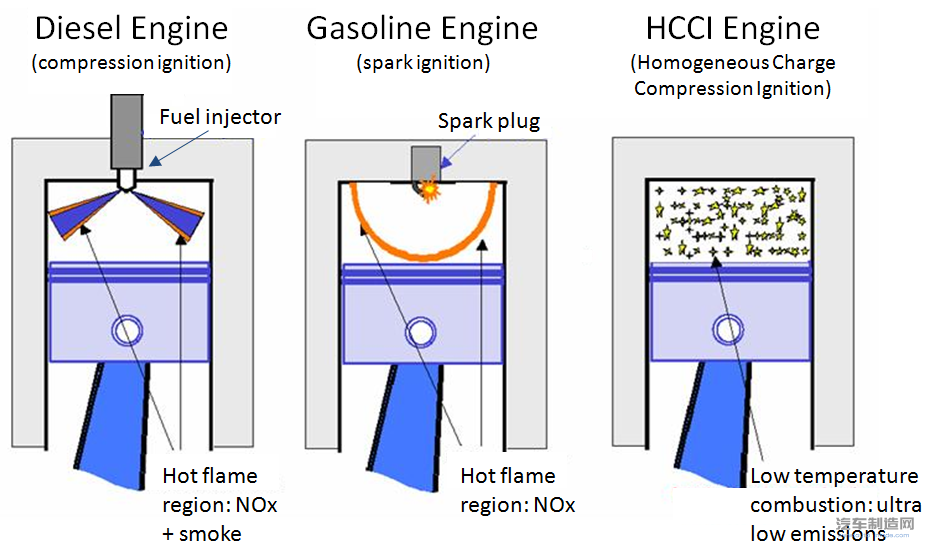

均质充量压燃技术

均质充量压燃技术是传统柴油机(分层压燃)和汽油(均质充量火花点火)机的结合体。通过使用均质充量压燃技术,燃料在燃烧前就与吸入的空气充分接触。这种提前喷油使得燃料在压缩时就与空气完全混合,就如同在进气道喷油式汽油机中一样。然而,均质充量压燃技术并不是依靠火花来点燃混合气,而是依靠压缩的热量来进行点火(见图2)。混合气无需火花点燃燃烧前的热焰或压缩点火燃烧前的本地浓焰,即可同时燃烧。

图2:柴油机,汽油机和均质充量 压燃发动机的区别

因为对均质充量压燃发动机的燃烧环节没有明确的控制,在发动机循环周期过程中,可以调整不同的条件来引发燃烧。汽油温度,压缩率,残余废气,和空气/燃料比,都可以被调整来获得需要的燃烧效果。在每个需要被调整的发动机循环周期之间,燃烧环节的数据采集,数据处理和触发必须快速实时地进行。除了在最低的负载情况下,其他的时候都会出现严重的敲缸倾向,加上燃烧相位的控制难度,都推动着研究人员考虑使用低温燃烧技术。

预混合充量压燃技术(PCCI)

预混合充量压燃技术,也被称为部分预混合充量压燃技术,是均质充量压燃技术的一种变体,它可以通过在压缩冲程中类似柴油机一样较晚地喷射一个燃料脉冲,来控制点火的开始,无需火花塞的帮助即可完成点火。吸入的空气在燃料脉冲注入前即与燃料进行预混合(该技术由此得名)。较早喷射的燃料在气缸内与空气分层,由于压缩冲程靠近上死点(TDC),而产生了类似均质充量压缩点火的情况。在上死点或靠近上死点的地方,燃料脉冲直接被喷射入气缸。较晚喷射脉冲的富燃区域会比稀薄燃料均质充量先燃烧。这种变化的燃料/空气混合方式,是通过将燃烧持续的时间延长,从而比均质充量压燃的瞬时燃烧时间更长,来控制燃烧相位。较晚喷射燃料也能更直接地控制气缸内哪里的燃烧可以先开始以及如何开始,就如同喷雾式直喷技术(SGDI)发动机一样。预混合充量压燃发动机可能还会结合气口燃料喷油嘴(PFIs)和直接喷油嘴(DIs)。

反应控制压燃技术

作为均质充量压燃和预混合充量压燃的一种革新技术,反应控制压燃技术在压燃发动机中使用多种不同反应的燃料,来对燃烧相位获取更多的控制。通过在计划的时间间隔内,喷射这些不同的燃料,来控制气缸内均质时的反应,以获取最佳的燃烧时长和燃烧等级。相对反应较低的燃料会较早喷入发动机循环系统并同时与空气混合在一起,之后再向气缸内喷射高反应的燃料。这种方法为不同的空气燃料比率和反应都提供了空间,使得燃烧可以在不同时间以不同速率进行。多点喷油系统必须使用反应控制压缩点火发动机。这种方法已被证明可以使用多种燃料组合:汽油,柴油,天然气,还包括一些生物燃料以及清洁燃料。

火花助燃均质充量压燃技术和高效稀油发动机

均质充量压燃技术在瞬变情况下很难控制,所以,在瞬变环境下经常也会配备传统的火花点火模式来确保可行性。火花助燃均质充量压燃(DA-HCCI)发动机能够根据发动机的运行速度和负载,在均质充量压燃和火花点燃间迅速切换。对于低负载的操作,均质充量压燃能够提供最大效率以及最低的排放。但当发动机处于重负载时,缸压和温度迅速变化,控制均质充量压燃将变得十分困难。点火太早或太快会引发严重的发动机敲缸。在这种瞬变的情况下,发动机将切换到传统的火花点火模式,点火的开始将由火花环节的时间点决定。

人们也在尽力对传统汽油发动机进行改进。高效稀油发动机联盟由一批研究人员组成,他们希望能改良汽油发动机,使其成为在将来众多其他被研究的发动机中,最具竞争力的发动机平台。高效稀油发动机的研究现在正集中于抗敲缸燃烧室,高能点火技术和增加制动平均有效压力(BMEP)。达到这些目标的关键要素是必须大量使用废气再循环(EGR)技术。

2. 控制低温内燃机所需的子系统

虽然以上所有的低温内燃机的燃料组合和喷油时间不尽相同,但它们都具有一些相同的特性。首先,它们都需要实时数据采集和缸内环节处理,这样发动机参数才能达到想要的结果。为了达到这个目的,许多低温内燃机使用缸压传感器,精确地提供燃烧相位,峰值压力,温度等详细数据。其次,它们对于传输到气缸的燃料都有精确的控制。有些使用多次脉冲喷油系统,有些既使用气口燃料喷油嘴又使用直接喷油嘴。再次,它们对于燃烧温度及燃料相位都必须保证一定的控制,这些控制是通过在之前的循环过程中排放出废气,或者是通过外部通道的废气再循环技术使得废气回到气缸内来实现的。最后,有些低温内燃机的变体会使用火花塞来辅助点火,尤其是在高负载的情况下。

许多二级市场的发动机控制单元(ECUs)并不具备动力电子设备,数据采集能力,或者足够的处理速度来控制低温内燃机上所有的执行器和系统。许多研究人员从不同的生产厂商那里取得多个具有固定特性的ECU来控制一台发动机。燃烧分析和发动机控制往往发生在两个分离的系统,每个系统都有自己的配套软件。由此,开发的时间将会变得很长,软件配置也会变得冗长乏味。使用美国国家仪器公司和Drivven公司现成即用(COTS)的商业化产品,可以搭建运行一个独立的系统,来对每个低温内燃机所需的子系统进行燃烧分析及实时控制。下文将说明美国国家仪器公司的产品如何与每一个这些发动机子系统无缝结合的。

实时缸内压力分析

气缸内的压力传感器提供燃烧相位所需数据以用作精确分析,同样也能判断一些不利于燃烧的情况,比如敲缸和熄火。使用缸压数据,能够计算出峰值压力和曲轴转角的相位(CAD),最大增压率和曲轴转角的相位,指示平均有效压力(IMEP),净平均有效压力,泵气平均有效压力,放热率,燃料质量燃烧率(MFB)比例,和50%燃烧相位(CA50)。

图3:一个普通的缸压传感器

低温内燃机的质量燃烧率计算特别有趣,因为它们表达了燃烧相位的信息——在复杂的气/燃料/废气循环混合体和可能的非直接点火控制下,这在发动机中并不是十分容易能进行控制的一点。为了能获知气缸内燃烧相位准确的情况,必须以高度的确定性和极快的速度对数据进行采样和处理。有一个控制方法称为下次周期控制。使用这种方法,数据在下个燃烧环节开始前,就必须保证及时地传输给ECU反馈控制算法,从而调整气缸执行器以达到希望的燃烧条件(点击此处了解更多关于下次周期控制的信息)。为了保证压力数据的正确计算,可以使用一个安装了实时操作系统的PXI嵌入式控制器(图4),该控制器可以在不到1ms的时间内运行一个发动机同步处理循环。这个循环可以从即时采样的NI S系列多功能数据采集设备中获取相关数据。S系列设备具有八个模拟输入通道,每通道的采样率可以高达500 kS /S,在每分钟8000转的条件下,完全可以以0.1度曲轴转角的精度完成气缸压力数据的采样。高吞吐PXI嵌入式控制器配备了多核心的千兆赫的处理器,可以流处理大量的缸压数据并快速进行运算。通过这些确定性的计算来控制循环,可以精确控制下次周期的燃料喷油嘴,废气循环阀门,火花塞等。

图4:NI PXI-8109实时嵌入式控制器,搭载了2.66GHz的英特尔 i7处理器

NI R系列现场可编程门阵列(FPGA)设备能够以25纳秒的分辨率,读取凸轮和曲轴的编码器信号。这个信号数据可以用于在0.1度曲轴转角的精度下根据发动机的位置对缸压进行相位校正。R系列设备也被用于采集发动机瞬时速度信号,并处理所有的燃料,火花,和其他的执行器命令,以保证它们能在所要求的精确时间被执行。R系列FPGA设备还能用于同一周期控制,从而建立一个燃烧机制:压力数据能被快速计算并处理,以在一个单独的环节中对燃烧进行调整。

燃料供给

低温内燃机需要对燃料喷射时间进行精确的控制。对于预混合充量压燃和反应控制压燃,由于多点脉冲燃料喷射的时间是设定好的,能够以计划好的曲轴转角开始燃烧。稍早的喷射会导致预点火(敲缸),稍晚的喷射会导致燃料不燃烧。美国国家仪器公司和Drivven公司的C系列模块,结合R系列FPGA设备,能够提供所需的灵活性和控制性,将低温内燃机的燃料喷油嘴的触发分辨率降至0.1度曲轴转角。Drivven公司的C系列产品线包括气口燃料喷油嘴驱动模块和直接喷油嘴驱动模块。它们都包含所需的动力电子装备来驱动不同的喷油嘴,包括压电式喷油嘴,同时它们还能完全自定义喷油时间及可调节的喷油高峰,并控制燃料流。直接喷油嘴和气口燃料喷油嘴驱动模块使得多点喷油能在任何的曲柄角进行。R系列设备上的FPGA,通过直接喷油嘴驱动模块,可以对喷油进行相同周期控制。这也意味着在缸内燃烧发生时,能实时调整喷油的情况。

图5:一个普通的直接喷油嘴

Drivven公司的发动机定位跟踪(EPT)软件由一组在NI LabVIEW图形化编程环境中使用的FPGA IP核打包组成,该软件可以在LabVIEW FPGA环境下追踪大量的曲轴触发模式的角度位置。EPT软件用于监管燃料和火花的输出功能,由于是通过在FPGA上完成发动机位置计算,CPU几乎不需要处理发动机同步事件。一旦启动EPT软件,无论是多少数量的燃料和(或)火花输出,软件都能进行处理,而无需占用宝贵的CPU处理时间。

废气再循环

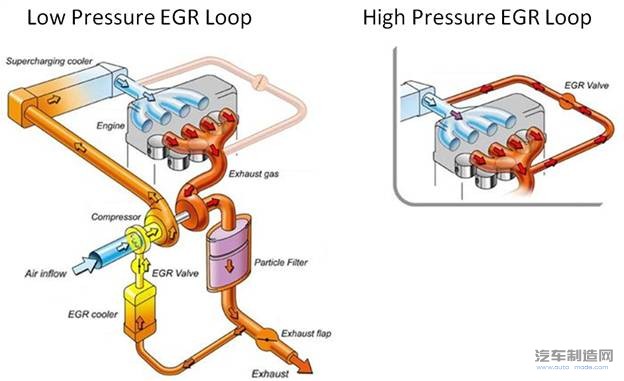

废气再循环的过程是,将废气排放到新鲜空气中,稀释了空的同时也减少了燃料量,而且还降低了燃烧温度。低温内燃机一般大量使用废气再循环(>20%)来帮助将燃烧控制在较低的温度,并减缓燃烧。废气可以通过多种方式导入气缸内,有的发动机在废气阀门上使用可变气门驱动(VVA)系统,来“捕捉”前一次燃烧的废气(有时也称为“捕捉残余”)。其他的发动机使用电控阀门或风门,通过低压或高压循环来截断废气流,再将废气流引导至进气歧管。(见图6,雷诺的Courtesy发动机)

图6:高压和低压废气再循环原理图,雷诺的Courtesy发动机。图片来自谷歌。

对于使用可变气门驱动的发动机,Drivven公司的AD Combo模块可以对凸轮,曲柄和其他的模拟信号进行测量,以确定发动机的位置,速度,负载和(或)进气量。Drivven公司的AD Combo模块能够提供一系列的汽车专用的模拟和数字输入,从而与标准的汽车传感器无缝连接。其中包括21个模拟输入通道,2个可变磁阻传感器输入,和2个霍尔效应传感器或通用的数字输入通道。EPT软件用于追踪进气阀和排气阀的相位,Drivven公司的低边驱动模块, 配备了8个拥有0%-100%占空比脉冲宽度调制的通道,用于控制可变气门驱动凸轮相移器上的油控阀门。低边驱动模块能够调整废气阀的相位,使其提早关闭,捕捉气缸内的残余废气,并阻挡住下一次进气。

图7:Drivven公司的CompactRIO低边驱动模块配备了八个拥有0%-100%占空比脉冲宽度调制的通道

低压和高压循环既使用传统的阀门或电控的阀门,将废气引导至进气阀。Drivven AD Combo模块用于测量循环过程中不同节点的压力和(或)温度值。对于使用阀门的发动机,Drivven电子阀门驱动模块有两个H桥电路和两个模拟输入通道,用于接收阀门相位的反馈。其他的废气再循环系统使用Drivven低边驱动模块来控制它们的废气再循环电子阀门。

火花点火

一些低温内燃机使用的方法只有在低负载和近似稳定条件下才能正常运作,因此,在发动机处于高负载或瞬时条件下,将切换成普通的火花点火方式。Drivven公司的火花驱动模块可以驱动八个感应式点火线圈。它所具备的灵活性足以在0.1度曲轴转角的精度下,以任何曲柄角度设定火花点火,同时,它的每次脉冲初级峰值电流的最大值可以达到7A。工程师可以运用多种火花驱动模块,来应对需要使用超过八个火花塞的应用。

图8:Drivven CompactRIO火花驱动模块具有八个感应式点火线圈驱动通道。

3. 其他研究中的发动机

本文主要集中讨论了低温内燃机,美国国家仪器公司和Drivven公司的发动机控制产品具备足够的灵活性,可以使用在许多其他的内燃机设计中。基于NI LabVIEW FPGA模块的开放软件平台,可以实现对启动时间的完全自定义。模块化的NI CompactRIO平台可以针对不同的应用需求,提供不同的硬件配置。使用自由活塞,负气门重叠角,喷雾式直喷技术(SGDI),混合燃料,涡轮增压等其他发动机概念的应用,都可以使用NI和Drivven公司的发动机控制产品来进行控制。

4. 结论

| 低温内燃机子系统 | 常用的子系统部件 | 所需的硬件 |

| 实时压力分析 | 缸内或非介入式压力传感器,用于发动机相位追踪的凸轮和曲柄信号 | 使用RTOS的PXI嵌入式控制器,NI S系列DAQ设备,NI R系列FPGA设备 |

| 燃料供给 | 压电或螺线管燃料喷油嘴,共轨柴油燃料系统 | NI R系列FPGA设备,Drivven直接喷油嘴和(或)气口燃料喷油嘴驱动模块 |

| 废气再循环 | 可变气门驱动(VVA)或电子油门或阀门 | Drivven AD Combo模块,Drivven低边驱动模块,Drivven电子油门控制模块 |

| 火花点火 | 火花塞 | Drivven火花驱动模块或发动机同步TTL(ESTTL) |

表1:低温内燃机子系统所需硬件概览

低温内燃机希望能为内燃机提高效率,降低排放,但控制缸内燃烧却是个难以克服的挑战。随着处理器和FPGA技术的优势的体现,世界上主要的大学和实验室都对低温内燃机和其他发动机所采用的方案进行了控制和研究。NI和Drivven公司的发动机控制产品线为工程师和研究人员提供了他们所需要的工具,为他们所研究的发动机注入了新的活力。