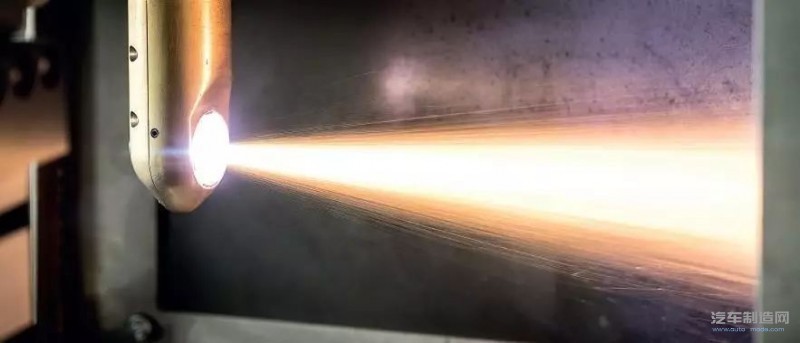

等离子/粒子射线检查过程

Plasma/particle beam test procedure

在内燃机和电动机并行的时代,汽车工业进一步拓展了这两项驱动概念,尤其探索了提高内燃机效率的技术。最重要的解决方案包括组件结构轻量化、小型化、减少摩擦和提高热效率。在这一背景下,格劳博技术专家特别对缸膛的热喷涂工艺进行了深入研究,从而为提高内燃机效率作出了重要贡献。

随着内燃机技术的不断发展,汽车工业的压力也越来越大。面对这一发展,格劳博工程师已清楚地认识到其趋势,并已准备好迎接技术更迭的挑战。由此,我们制定出了例如适用于发动机组件涂层技术领域的,切削加工高强度涡轮外壳的,以及加工框架组件、结构组件和底盘组件的各项解决方案。

热涂层系统 G500TS 成功进入市场

为了减轻内燃机的重量从而增加功率,所使用的曲轴箱主要应用了铝制材料,且气缸工作表面采用了热喷涂技术。该技术在批量生产中的应用愈加频繁。采用热喷涂技术的气缸工作表面不仅减轻了重量、减少了摩擦,同时在热负荷和机械负荷方面也具有更高的耐受性。格劳博是为数不多的、为曲轴箱涂层工艺提供完整的加工生产线(完整的生产线包括从准备、活化、涂层到硬加工的整个过程链)的供应商之一。

GTS (GROB Thermal Sprying) 涂层工艺为您呈现完美效果

选择可能的涂层工艺时,格劳博工程师为批量生产选择了最为经济的解决方案。由于该解决方案稳固耐用,因此在生产时未带来任何不愉快的意外。GTS 工艺凭借其高粒子能量可高度容忍产生干扰过程的影响因素。除了免隔离的涂层外,该工艺还允许自由选择活化工艺。对于导轨工作面活化而言,机械活化可谓是一项创举。低成本、完美的能量平衡、稳定的工艺以及可借此实现的高品质均是选择GTS工艺最有力的理由。此外,在利用硬态车削再加工涂层时,可在相对较短的加工时间内生成形状最佳的气缸并通过相关的倒角技术和间隙珩磨技术完成加工。即使在珩磨等级量正常的热喷涂中,仍可达到非凡的经济效益。

实践经验决定优化过程

尽管 GTS 成效卓越,但格劳博工程师仍在持续不懈地优化工艺,以进一步完善其在批量生产中的适用性。目前,他们的优化重点在于缩短维护和维修的停机时间,以提高设备可用性。由此他们对原始的涂层工艺燃烧器进行了优化,从而使得非专业人员也可对其进行设置。新的燃烧器可简便且多次精确地进行设置。借此可避免复杂繁琐的设置工作而不会产生附加费用,同时还能确保涂层保持在同等高品质。

在机械活化时,还具有其它优势。除优化材料应用和附着力外,将该工艺扩展到例如灰铸铁等其他底层上也是非常重要的一点。对于铝制曲轴箱而言,改善导热性、减轻重量和减少摩擦是重中之重。对于商用车发动机而言,例如对“劣质”燃料的耐受性和抗腐蚀性等方面均具有特别重要的意义。同时还可考虑使用配有涂层技术缸膛的整体曲轴箱代替湿式轴套。

等离子/粒子射线

GTS 工艺节省发动机大修成本

如果所涉及的是目前现有的车型,且其备用发动机或发动机备件有库存,则这将不是问题。原则上,相比于更换整个机组,维修所需的费用更低。如果是曲轴箱受损,则可更换或维修曲轴箱。但如果是气缸工作表面受损,即磨损或其他损坏,则有两种维修方式:

1. 使用加大尺寸的活塞时,需钻出大尺寸的气缸孔,并形成可用作活塞工作面的表面。同时,活塞需要一个较大的直径,即所谓加大尺寸的活塞。由于该活塞并不能批量投入生产且只能生产较少件数,所以价格非常昂贵。

2. 利用热喷涂工艺进行维修,气缸也可钻孔、活化、喷涂层,然后进行再加工,从而形成所需的表面。使用该工艺不会对其他组件产生影响。

这两种工艺各有优劣:第一种工艺需要较高的物流费用,因件数较少而导致成本暴增。第二种工艺的优势主要在于其经济性以及可轻松应用的技术性上。热喷涂工艺适用于所有类型的发动机大修。对于由灰铸铁和铝制成的曲轴箱可实现发动机大修。铝制曲轴箱具备带冲压式或嵌入式灰铸铁轴套的型号。这些型号采用了热喷涂技术或由经过特殊处理的铝材形成了工作面。所有型号均可采用热喷涂技术。如通过热喷涂技术大修发动机,则必须在喷涂层前“活化”表面。这一表面活化工艺对于涂层粘附力具有重要作用。

铝制曲轴箱:气缸工作表面经过活化、喷涂层和硬加工

大修发动机的传统工艺(当前技术水平)

大修发动机的传统工艺(当前技术水平)一般会使用含铬和镍的黏合层(即所谓的“bond coat”)进行活化。但铬和镍在采用热喷涂技术时均存在问题,因为在高温下它们均会产生严重有害健康的物质,例如六价铬。即使在成品件上无法证明该物质的存在,但是在生产过程中,仍会对环境造成危害,并在很大程度上损害员工的健康。依照法律方面和客户要求的目前标准和未来标准而言,这是不可调和的矛盾。因此,没有任何一家原始设备制造商仍在使用“bond coat”的前提下在公司内大修发动机。

GTS - 格劳博新研发的工艺

人们可选择通过加入机械结构实现表面活化。向表面中加入一个梯形的型材,其底边凹陷可与喷涂的涂层形状完美配合。诸多原始设备制造商已将该工艺运用于铝材活化中,但在灰铸铁中仍无法成功应用,因为活化切割采用了掐丝工艺(0.1 mm 宽和深),且在运用于铝材中时,已经是一项对刀具制造商的巨大挑战。

由于灰铸铁材料硬度更高且仅在一定条件下适用于含金刚石切割材料(该材料可应用于铝材活化中)的加工,因此灰铸铁的活化更为困难。目前的挑战在于用一个刀具制成所述的型材,用于加工灰铸铁,且通过可实现的标准量实现经济效益。在格劳博试验批次中,已在基本设计的基础上逐步对形状和切割材料进行了优化,以达到所需要求。目前第四代刀具已投入使用,因为它已达到所设定的要求。

经过制备的灰铸铁曲轴箱:气缸工作表面经过活化、喷涂层和硬加工