两家公司分别于6月29日至30日在法国戛纳举行的汽车车身加工国际会议2017年Surcar共享领奖台。FCA和汉高共同合作了近三年,为FCA的特定需求开发和定制汉高材料和系统。

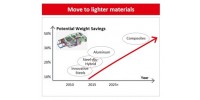

汽车车身的重量减轻导致车身和油漆车间的工艺发生重大变化。由混合钢和较轻金属(如铝)制造的较轻的车身需要新的表面处理方法。新工艺不仅为汽车制造商提供了使用更轻金属结构的机会,而且他们自己也使用比前几代处理产品更轻的材料。随着新材料和应用技术的推出,流程和程序正在发生重大变化。

在Surcar,来自FCA Materials Engineering Paint的Roberto Selvestrel和汉高的移植OEM业务销售总监Manfred Holzmueller讨论了使用适用于新Giulia的新金属处理系统所取得的成果,该系统是通过车身工程,工艺和材料工程的密切合作创建的,和加工材料供应商。他们阐述了采用最先进的多金属预处理技术以及体内声学,结构,密封和涂层技术以及涂料技术的整体方法。

新款Giulia的车身比同类全钢车身重90公斤。这是通过将轻金属与新工艺材料和应用技术结合使用来实现的。为了减轻重量并提高性能,FCA使用铝来占车体重量的45%。它采用了突破性的声学包装,以提高乘客的舒适度,同时节省更多的重量。

预处理过程

Bonderite两步金属预处理工艺由汉高开发,用于具有极高铝含量(高达80%)的多金属体,提供卓越的腐蚀性能,同时降低投资和加工成本。浸涂工艺在第一步中使用磷酸锌来处理钢,然后在后冲洗中进行铝处理。

“铝可以被通常用于磷酸盐的酸所吸收,因此需要在处理过程中找到平衡,”Holzmueller说。“腐蚀性能相当于三氯化磷酸锌,但Bonderite工艺可以减少30-50%的污泥,消耗更少的化学品,并产生更少的表面粗糙度,需要返工。较低的工作温度也可以节省能源。”

把噪音关在外面

Alfa Romeo Giulia也受益于Henkel Teroson高膨胀柱填料。这些是由特殊的可发泡弹性体制成的模制品,在车身车间装配时插入车身的空腔中 - 例如在A柱中。当主体通过电涂层烘箱时,高温使模制件膨胀至其原始体积的十倍,完全填充并密封空腔。这可以防止任何空气在车辆运动时进入空腔,并消除任何会产生的风噪声。

适用于车身的第二款Teroson产品Teroson AL7154是由汉高开发的液体喷涂丙烯酸水性隔音器(LASD),用于减少由车身外壳振动引起的乘客舱噪音。在FCA的广泛测试中,该产品显示了所有候选材料的最高损耗因子(阻尼性能的度量)。Giulia上Teroson AL7154的总重量比标准沥青垫低10%以上,而沥青垫的隔音效果较低。这种新型LASD的另一个优点是它可以自动应用,而根本不需要任何人为干预。这不仅在成本方面,而且在健康和安全方面都具有重要意义。

阿尔法罗密欧Giulia是第一款受益于Teroson AL7154使用的新车。FCA在意大利卡西诺的同一生产线上生产的另外两辆车 - 该公司的第一辆SUV,Stelvio,以及现有的Giulietta(在改装中) - 也已采用该产品。

同样开发用于Giulia全机器人应用的是Teroson PV3414,这是一种新的内部和外部接缝密封剂概念,取代了两种不同的密封剂 - 一种用于外部接缝,一种用于内部,并且都是手动应用。它可以实现更高的应用速度,更好的密封性,更好的外观,更少的滴水以及显着减少的手动修补工作。阿尔法罗密欧也是该系统的第一个采用者,它基于PVC塑料溶胶。

根据Holzmueller的说法:“新的Cassino涂料车间为FCA提供了车辆质量的改变。该公司现在使用最先进的涂装车间技术生产高级车辆。我们相信汉高的创新精神在新朱利亚的展示中得到了体现。我们通过使用更轻的金属来减轻重量,我们通过使用全自动应用系统帮助我们的客户降低成本并提高可持续性,并通过在过程中避免污泥和过量喷涂来减少浪费。

此外,我们正在减少清洁和维护的需求。FCA向新的阿尔法罗密欧Giulia同步实施众多新技术和新工艺迈出了重要一步。我们两家公司之间非常密切和密切的合作是至关重要的,我很高兴它产生了这么漂亮的新车!”