摘要

钢与轻质材料(从铝和镁到塑料和碳纤维复合材料)的连接在汽车车身中具有挑战性。当在涂料烘烤循环中暴露于热时,这些材料中的每一种以显着不同的速率膨胀,可能破坏接缝中的粘合剂粘合。为了避免粘合剂失效,解决方案包括应用额外的粘合材料和机械固定,导致更高的成本和重量,在主要基于三角形的错误的方法中。

当热量从朋友转移到敌人

热是金属的变化无常的朋友。在车身中,热量可以加强金属,提供更高的抗凹痕性和耐撞性。它可以通过熔合或摩擦连接金属部件。它可以通过将油漆涂在物体上来保护金属免受腐蚀。但是,通过激活金属的固有特性:热膨胀,热量也会对汽车车身产生不利影响。

在不同程度上,所有金属在暴露于热时会膨胀,在冷却时会收缩。膨胀量确实变化的事实是设计师和工程师通过将多种轻质金属(和其他材料)结合到这些车辆中来试图减轻汽车和卡车重量的潜在障碍。在这些情况下,热量从朋友转向敌人是由于用于保护汽车车身的油漆烘烤周期。

对于全钢体,通常在部件之间的粘合剂接合处和机械固定中发生轻微的变形,例如,将钢屋顶连接到钢体侧面。然而,即使在全钢结构中,由于不同的钢厚度和几何形状也会产生问题。

然而,当工程师建造组合不同金属和材料的物体时,它们会遇到不同的CTE。例如,铝屋顶将以与其所附接的钢侧面不同的速率膨胀。 类似地,热量导致镁,塑料和碳复合材料以不同方式膨胀。这种不均匀的膨胀可导致永久的组件/结构变形,固化期间的粘合剂分层,或可导致粘合剂粘合线失效的残余应力。

由于膨胀性能的这种差异,将不同的材料暴露于油漆烘烤循环的强热会导致粘合剂失效。在油漆烘烤循环期间固化油漆(和粘合剂)涉及在仅仅15分钟内从室温起始点快速升高至高达190℃的热水平,然后保持高热水平,总加热周期约为一个小时半。因此,材料膨胀很大,然后立即收缩。

为了弥补这种热膨胀对粘合剂的影响,OEM通常会添加更多的粘合剂和更多的固定,这一过程可以增加成本和重量。由于行业目前还没有对热膨胀问题的理解达到一种分析层次,因此必须对接头进行过度设计。在复杂的汽车结构中,我们根本没有捕捉到材料膨胀/收缩与粘合剂固化动力学之间的相互作用。我们需要了解更多,但无法从数据驱动的角度来看待这个问题。因此,工程师显着增加了粘合剂和机械固定的数量,即使他们不知道哪些载荷比其他载荷更多。这通常会成为一种反复试验。

由于在烘烤炉内发生膨胀,CTE数据的收集变得复杂。迄今为止,该行业还未能准确测量或模拟烤箱内复杂接头的情况。

一种测量和管理热膨胀的新方法

为了成功地将各种轻质材料集成到车辆中,汽车工业需要专门用于连接异种材料的粘合剂,在极端热循环和随后的冷却过程中承受不同热膨胀系数的粘合剂。此外,在组装过程之外,有兴趣模拟粘合剂粘合接头的长期疲劳效应,其在涂料背衬循环期间“固有地产生残余应力”,并且提高了预测接头耐久性的可信度。

该行业将受益于一系列新的粘合剂产品 - 标准成分的新配方 - 开发用于特定材料组合的开发,而不是试图开发单一粘合剂以满足所有各种CTE要求。然而,生产这些类型的粘合剂需要更彻底和科学地理解热膨胀如何影响可用于汽车车身的不同材料组合。

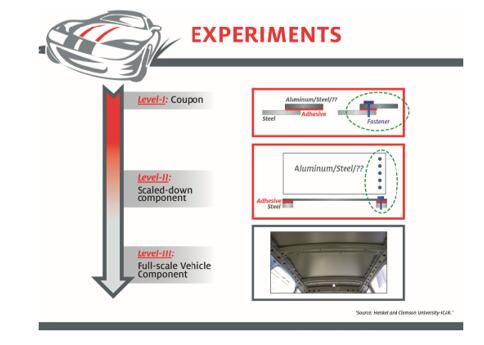

为热膨胀效应创建第一个准确的预测工具

因此,汉高粘合剂作为汽车工业粘合剂的领先供应商,已与克莱姆森大学 - 国际汽车研究中心(CU-ICAR)合作,创建了一套实验和数值模拟工具,最终将为OEM提供第一个准确的预测模拟工具,用于预测加热和冷却由混合材料组成的物体时会发生什么。这些实验旨在首先为模型校准提供基础数据,然后提供另一组数据来验证模拟工具并证明模拟与现实之间的一致性。

汉高正在开发具有专有模型的数值工具,CU-ICAR正致力于通过准确的实验数据进一步开发和校准模型。这项工作的目的是提供真实的实验数据,以提供给模拟软件,提供比迄今为止可能获得的更准确的热膨胀图。

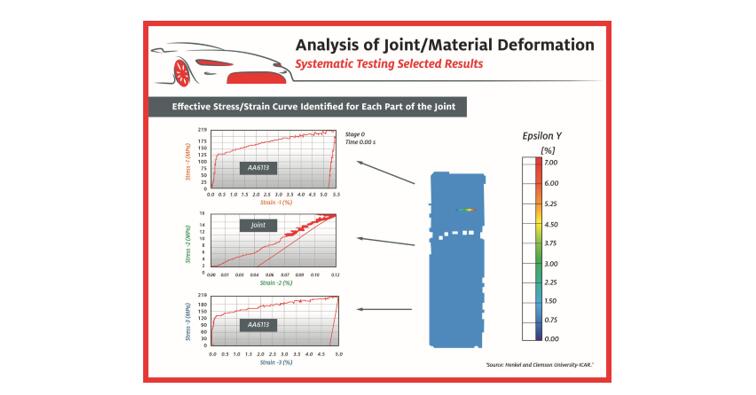

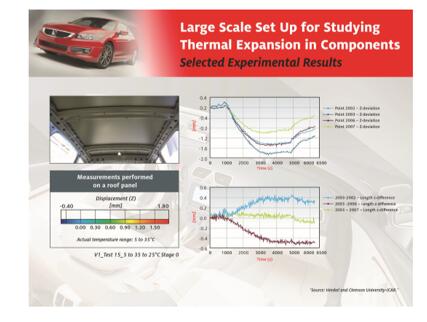

所提出的实验过程采用数字图像相关(DIC),涉及在测试烤箱和环境室内部或外部设置两个或更多个相机,以在固化时实现粘合剂接合接头的三维全场监测。这是在多个层面完成的;从小样本水平(单键线)一直到整个车辆水平(不同材料之间沿着多个粘合线的完全相互作用,有或没有机械固定)。然后用专门的相关软件分析在涂料烘烤循环期间捕获的图像以产生位移(膨胀和收缩)场,然后从该场获得应变(和可能的应力)。这里开发的实验方法被认为是数字图像相关性在汽车结构热膨胀研究中的首次全面综合应用。将实验结果映射到涂料烘烤循环的有限元模拟结果,以验证粘合剂分析模型。

这些方法可以测量十分之一毫米精度范围内的全场热膨胀,从而可以高度准确地了解基板,其接头和粘合剂如何在汽车热循环中相互作用。

测试涉及在优惠券样品,汽车部件或由与粘合剂层连接的不同(或非传统)材料组成的全白体组成上放置跟踪点。将样品暴露于热循环; 软件通过测量X,Y和Z轴上跟踪点的位移来测量关键节点处发生的情况,从而产生膨胀,收缩和扭曲的数据。然后将该输出数据与由仿真模型预测的失真进行比较,作为验证模型的手段。

艰巨的努力

设计测试程序一直很具挑战性。在非常热或冷的条件下操作时测量非常小的位移可能会导致摄像机出现机械故障,因此我们将它们放在炉外。 这意味着我们必须通过窗户测量一切。需要确定适当的摄像机角度和方向,以通过小窗口观察腔室内的样本,同时避免眩光和折射误差。当测试室温度升高时,出现视觉扭曲; 当温度降至-40℃时,窗户倾向于云,阻挡了视线。

我们将光学测量系统集成到多个实验装置中,以便在样品和元件级别上实现不同尺度的精确位移和应变测量。在项目期间逐步进行了若干调整和验证步骤。

开发的设置用于各种初步实验,以验证测试方法和测量的准确性,并显示可以生成并用于模型开发和验证的数据类型。将样品加热至180℃,保持25分钟,然后冷却。得到的位移和应变与温度和力的测量结合。

我们发现该系统可以从样品的前表面或侧面提取位移和应变,准确地指示全场轴向位移以及平面外屈曲。与传统技术相比,这种方法可以提供丰富的数据,可以对粘合剂固化动力学模型进行高水平的校准/验证,以及提供支持粘合剂和贴剂产品开发的新信息以及混合物新接头的设计材料。

随着模型通过实验得到改进,预测工具对于设计轻量化车辆可能变得越来越有价值。例如,如果OEM工程师正在考虑将铝和钢部件组合在汽车车身中,那么仿真工具将使他们能够理解其设计的实用性,指出不可接受的配置并大幅减少所需的原型设计量。 我们在汉高设想,一旦这种方法应用于完整的汽车车身,我们将开始设计特定于这些车身的粘合剂,并将设计原则应用于这些应用。 OEM将能够通过这种基于DIC的方法保密地向Henkel提交他们的设计以进行验证。 汉高将与OEM合作测试白车身或更小的样品,然后提供合适的粘合剂来管理车身将经历的热膨胀。

汉高和CU-ICAR将使用我们的系统检查关节,而客户可能希望查看子组件或整车以确定相对运动。该系统是可移动的,可以在客户现场设置,或OEM可以使用汉高自己的测试实验室。

迄今为止,汉高和CU-ICAR主要专注于实验阶段,使用优惠券尺寸的粘合金属样品。现在正在进行流程开发的后续阶段。

影响汽车设计的未来

汉高/ CU-ICAR测试系统将使汉高能够开发各种粘合剂,使未来的粘合剂能够根据其应用进行定制。目标是通过将实验验证引入到允许这些模型扩展的仿真模型中,为粘合剂的设计提供指导。

最终结果将是符合车辆工程要求的粘合剂。目前,粘合剂是围绕标准联合优惠券性能规格而非实际应用而建立的。某些规格会导致应用程序冲突。当针对特定应用创建粘合剂时,我们将拥有更好的设计指南。这种方法可以在整个工程过程中提供更高水平的确定性,同时减少原型设计。

在未来,由于车身采用多种材料制造,我们可能需要一种专注于关节膨胀和收缩的专业设计方法。例如,该过程可能指出基板表面区域(例如铝屋顶)对于车辆设计而言太大或太薄并且将推荐最适合于结合该结构的粘合剂类型。

使用精确的预测模型,可以引入更多特殊材料,更可靠地确保其热膨胀系数可以通过应用目标粘合剂进行管理。

除汽车行业外,特定应用的粘合剂也为航空航天业提供了巨大的可能性。航空航天经常成为从钛到碳复合材料的新材料应用的试验场。汉高粘合剂可以设计成与汽车车身一样成功地满足航空结构的轻量化和耐久性要求。

汉高今天准备与有兴趣开发混合动力汽车车身的OEM进行对话,并开始分析他们的具体需求。我们相信汉高/克莱姆森系统将有意义地影响世界车辆的未来。