作为汽车工程的永久特征,轻质结构方法的重要性不断提高。然而,由于自动化和循环时间问题,在大规模生产条件下制造复合材料部件是一项重大挑战。现在,基于汉高的聚氨酯基质树脂Loctite MAX 2的纤维增强复合材料板簧被用于新款沃尔沃XC90的底盘,这是一款优质的跨界SUV,其创新的后桥概念将作为其他模型系列的平台。BENTELER-SGL是汽车应用复合材料部件的领先制造商,其目标是每年生产数十万个这种板簧。

基于玻璃纤维或碳纤维的复合材料结合了重量节省 - 减少燃料消耗和二氧化碳排放 - 具有巨大的强度,从而提供增强的安全性和良好的碰撞性能。作为粘合剂,密封剂和功能性涂料供应的全球领导者,汉高与其工业客户紧密合作,创造量身定制的综合解决方案,旨在应对轻质结构给汽车行业带来的挑战,特别是在成本效率和批量生产适用性方面。通过与BENTELER-SGL的联盟,为沃尔沃汽车的复合板簧的开发和大规模生产做准备,汉高特别为RTM(树脂传递模塑)提供了工艺技术,以进一步优化 在纤维增强部件的制造中发生的循环时间。由于其低粘度,来自汉高的聚氨酯基质树脂Loctite MAX 2迅速填充模具并快速而温和地浸渍纤维材料,导致注射时间短。由于固化速率也明显快于环氧树脂,因此循环时间总体上更短。自2013年以来,乐泰MAX 2已成功应用于板簧的大规模生产。此外,当前项目使用选定的使固化过程更快,更灵活的添加剂。“在由我们自己,BENTELER-SGL和沃尔沃汽车组成的开发网络中,使用我们的聚氨酯树脂制造的部件经过了广泛的汽车专用测试和验证”,汉高粘合剂技术公司汽车复合材料全球项目经理,Frank Kerstan说。“利用我们在工艺优化方面的专业知识,我们能够证明这种聚氨酯技术能够满足在温度和湿度等环境影响下长期使用的所有标准。”

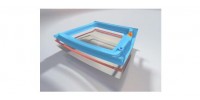

创新的后桥概念

新款沃尔沃XC90的悬架提供了横向纤维增强复合材料板簧的创新功能,而不是通常的螺旋弹簧阵列。与传统的螺旋弹簧概念相比,这提供了高度紧凑的设计以及重量减轻约4.5千克。更平稳的驾驶和改善的NVH(噪音,振动,粗糙度)行为产生了进一步的功能优势。由于没有悬挂炮塔,后备箱容积也增加了。沃尔沃基于所谓的“可扩展平台架构”(SPA)原则运行,根据该原则,某些成功实施的概念可灵活地适用于其他车型。新的后桥同样注定要在未来几年内与其他汽车车型合并,导致每年安装数十万辆车。因此,新款沃尔沃XC90仅仅是个开始。

“汽车行业对生产过程的成本效率和可靠性的要求是巨大的,” BENTELER-SGL汽车复合材料业务开发主管Frank Fetscher说。“我们的沃尔沃汽车板簧示例表明,纤维复合材料的批量生产已经成为现实。而且,通过这种灵活的组件设计,我们能够以相对较少的弹簧变体覆盖整个平台。在汉高你拥有合适的合作伙伴,我们能够以我们的专业知识为基础,使我们能够进一步优化复合材料制造业务中应用的自动化水平。当前的项目表明,我们的轻质板簧概念不仅适用于商用车,也适用于乘用车。我们还认为汉高的聚氨酯技术为开发更多汽车应用提供了巨大的潜力。”