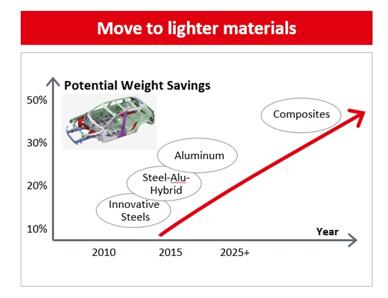

尽管高强度轻质钢种被持续用于用于轻量化,但是包括铝和镁在内的新型低密度金属需求量不断增加,聚合物材料如纤维增强复合材料也在增加。

结果,现代轻量化设计需要新的粘接技术来优化当今车辆结构中的材料组合。粘接是特别重要的因为它能够使用新材料的组合,同时为粘合部件提供结构优势,从而确保实现设计灵活性,同时增强车辆结构完整性。

结构粘合剂的优势:

1.提高了车身组件的刚度

2.金属结构中的能量吸收增加高达25%

3.增加了疲劳耐久性

4.可以粘接不同的基材

5.良好的声学和振动阻尼

结构粘合剂面临的挑战

钢与轻质材料的连接(从铝和镁到塑料和碳纤维复合材料)在汽车车身中具有困难。当在涂料烘烤循环中受热时,这些材料中的每一种都以显著不同的速率膨胀,可能破坏接缝中的粘合剂粘合。混合材料具有不同的密度特性,并且粘合剂使设计者能够将最有效的轻质材料用于车辆结构中的特定应用。因此,为理解技术上的难题,需要对粘接接头和基板的载荷情况有基本的了解,包括:1. 解决热膨胀问题;2. 不同基材的附着力;3. 适用于大型系列的固化速度;4.腐蚀性

热膨胀

热敏感度和膨胀率的变化阻止了标准烤箱工艺的进步并推动粘合过程进入装配线。通过预测接头中可能的失效点和失效模式,仿真模型可以提高对于混合材料的下一代粘合剂要求。可以通过应用-目标粘合剂的管理来为更好地保证热膨胀系数铺平道路。

胶粘剂解决方案

汉高的TEROSON®结构粘合剂使汽车制造商能够通过优化材料强度和碰撞负载性能,实现轻质材料的显著长期结构完整性。

轻量化设计是合作学科的结果,将材料,工艺和工程结合在一起。

关于作者,Syed Mahdi

Syed Mahdi是汉高北美产品开发团队的科学负责人。他的研究重点是为汽车设计指导单元开发结构粘合剂。在加入汉高之前,Syed曾担任产品开发科学家和高级研究科学家,负责汽车OEM的粘合剂产品开发。Syed已获得20项美国专利。他取得了底特律大学的聚合物工程和科学专业的硕士学位