-

即使非常复杂的形状也能作为一个部件铸造!客户是脱蜡铸造领域的知名铸造厂和领域专家。他们生产的高质量组件被汽车、工艺和机械设计行业的所有大型 OEM 广泛采用。操作范围涵盖概念设计、铸造工艺的配置和开发、涂装和修整,以及部件的最终检验和包装。带有 4 柱导向杆的 TOX-MAG 冲压机可确保客户获得需要的精度。此外,

-

一家创新型汽车制造商的负责人正在寻找最适合一种新款车门的金属板件连接技术,我们的解决方案以广泛的适用领域和优异的性能打动了客户。在经过多次评估和成功的试验后,他们最终决定选择了 TOX PRESSOTECHNIK 的实心冲压铆钉技术。从彼时至今,TOX PRESSOTECHNIK 作为技术供应商,已经与该客户保持多年的信任关系,并积累

-

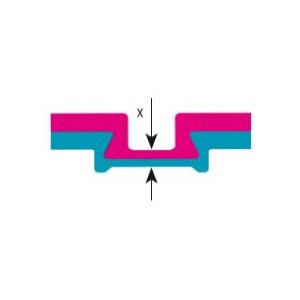

已获专利的 TOX-圆点连接是我们的技术核心。使用简单的圆形凸模将需要连接的材料压入凹模腔。随着冲击力的继续增大,凸模端的材料被挤压并向外扩散到凹模端的材料内。我们的金属板件圆点连接系统使用最新的制造和表面涂层技术制造而成,具有很长的预期使用寿命和很高的连接质量。这将形成一个牢固连接且外形美观的凸起圆点

-

TOX-冲压连接原理:冲压连接依据生产技术标准 DIN 8593 定义连接工艺。利用冲压连接工艺,在冷成形工艺中连接不同厚度的金属板件或其他材料(甚至包括胶粘剂或其他中间层)。在工业应用中,冲压连接应用于厚度 0.1 毫米的单个板件到总层厚 12 毫米 / 0.47 英寸的多个板件,可实现高达 800 N/mm2 / 5.7 lbf/in2 的抗张强度。

-

TOX-冲压连接:无铆钉铆接!TOX-冲压连接:无需额外零件也无需加热的简单连接技术!冲压连接工艺利用冷成形工艺在两层或三层金属板件之间形成凸起圆点型稳固连接。通常采用 TOX PRESSOTECHNIK 已获专利的整体式模腔。由于 TOX-冲压连接具有经济可靠的特点,因而成为整个金属板件加工行业公认和倍受推崇的技术。作为冲压连接

-

利用自动材料去除来提高产品质量自动化材料去除应用包括抛光、研磨、修边、切割和去除毛刺(仅举几例)。由于运动和定位要求、刀具磨损误差和力控制等因素,这些过程是具有挑战性的。川崎公司已经研发了软件选项来解决材料去除应用中的许多挑战。川崎提供反馈控制来向工件和材料去除设备之间施加合适大小的力。还提供了多轴

-

实现客户期望的过程控制和涂装质量自动涂装应用需要专门的设备来实现准确和一致的漆面质量。这个专门的设备,包括防爆机器人手臂、喷涂器/钟、齿轮泵、换色歧管、电磁阀、传感器和压力调节器(仅举几例)。川崎提供了各种技术来解决与实现一致的优质漆面质量相关的挑战。川崎提供一系列新颖的机器人手臂,具有各种尺寸和配

-

以更好的点控制将周期时间缩短了20%点焊是一种电阻焊接工艺,该工艺使用大电流将两种或更多种金属板材接合到单个位置。点焊技术已通过其在利用多关节型机器人的汽车制造业中的广泛使用而不断发展。川崎通过开发点焊自动化挑战了极限,而该点焊自动化提供了通臂电缆布线,缩短了周期时间,允许更大的控制并降低了成本。川崎

-

提高产量与质量弧焊是一种使用大电流来熔化和熔合可消耗金属到基体金属上的接合工艺。弧焊及其他的相关工艺广泛用于交通运输、建筑和工业设备制造领域。在过去的四十多年中,川崎已经研发出了新的金属制造工艺,使得弧焊技术、工艺和质量都得到了改善。川崎提供的标准接口可以与任何主要品牌的焊接电源适配。自适应激光视觉

-

通过自动化降低劳动力成本物料搬运(MH)利用机器人的简单功能来运输对象。通过为机器人装配手臂工具的适当端部(例如,抓手),机器人可以高效、准确地将产品从一个位置移动到另一个位置。川崎提供产品和服务来解决各种各样的物料搬运问题。川崎的物料搬运机器人可以消除工业环境中对危险、乏味或疲劳劳动的需求。川崎的MH

-

采用最新技术使挑战性的装配过程自动化自动化控制技术的进步使机器人可以完成以前无法完成的复杂装配过程。在过去的40多年中,川崎不断改进技术,以满足装配应用的高要求。川崎提供了利用2维和3维视觉系统进行检查和运动制导所需的标准接口。这些视觉系统可以识别要被组装的零部件的样式,或专门定位一个零部件的特征以准确

-

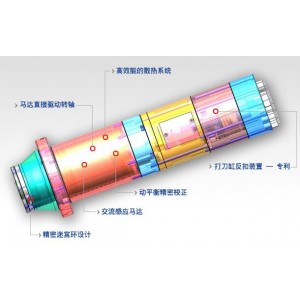

高速切削是近几年来工具机的热门话题, 高速加工具有高切削率、高进给率、低切削力、良好之加工表面、低切削热,加工完成的工件有较佳的加工几何精度、表面粗度、以及减少加工时间等特性►高速切削有下列几项优点.大幅度缩短加工时间, 甚至可缩短原加工时间的0.5倍~0.25倍.加工时刀具对工件的侧压变小, 可加工薄壁型零件且

-

普慧 HER筒夹式高速刀柄,主要特点:1.具高刚性及高精度特性,既可重切削亦能精加工之高效刀柄。2.5m以下跳动精度,可减少刀具磨耗,提升面粗度。3.200Nm超强夹持扭力,比一般ER刀柄大2.3倍并可优化切深及进给效率。4.全圆螺帽设计,并经动平衡校正,高速加工稳定。

-

普慧 油压刀柄,主要特点:1.高稳定精度4xØd偏摆≦0.003mm (刀具柄径x4倍长实测值)。减少刀具磨耗,提升面粗度。适用于高速精密铣削及铰孔精加工。2.快速夹换刀操作设计藉由扳手即可轻易完成≦3精度设定。大幅降低换刀准备时间,提高生产效率。3.阻尼减振系统经由高压油及特殊油室构造增加结构阻尼系数,减低刀具和

-

普慧 细长型热缩刀柄,主要特点:1.细长型设计,可进行深孔加工并克服干涉。2.刀具偏摆≦3,减少刀具磨耗,大幅提升面粗度。3.一体式结构设计,并经超冷处理可防止变形保持精度。 4.特殊材质,可重复加热使用数千次。

-

除既定的客户工件(如气缸头、气缸体曲轴箱或齿轮箱)外,对 GROB 而言,来自行走机构领域的越来越多的零部件以及车身领域的其他组件(如铝框架或结构零部件)愈加重要。一大批行走机构零件(如减震架和横向导臂)项目已成功上马。更多新研发的组件及结构零部件已在 GROB 设备上完成了大批量生产。高精度加工这些零部件,确

-

加工耐热钢制成的涡轮机体对机床、流程和刀具都提出了极高的要求。通常,高强度钢铸件制成的涡轮机体的切削加工流程分为车床和加工中心。随着带横进刀装置的电机主轴的发明,GROB 找到了一种可以在 G 模块上完整地加工涡轮机体的出色设计。GROB 成功地将 G 模块刻板的机床设计与其在系统业务领域积累的经验相结合,为制造商

-

为优化内燃机的整体性能,汽车行业致力于研发可减轻发动机重量并提升其功率的新技术。使用铝制气缸体曲轴箱并对气缸工作表面进行热涂覆,可实现重量的减轻。在此背景下,行业亟需准备完整的生产线来加工气缸体曲轴箱,包括该涂覆工艺的整套流程链(准备、激活、涂覆、硬加工)。GROB 研发的热涂覆系统 G500TS 可满足上述要

-

整套系统一手供应格劳博是为数不多的、能够独立提供加工设备和中间装配设备的厂家之一。其中供应范围涵括完整的设计、产品仿真直到运行测试以及在用户方的总试运行。切削加工设备的分装系统主要针对缸盖和缸体箱等工件才予以提供。它的设计结构与全自动化装配生产线的相似,主要由工料供给系、装配工位、自动化装置及其相关

-

格劳博在机动车缸盖和内藏式发动机等部件的相关复合装配线方面具有长年累积的丰富经验。就算是例如平衡轴座、缸头罩和曲轴连杆等零部件的安装,也是格劳博装配系统的拿手好戏。 格劳博在自动变速器或手动变速器的总装方面同样具有多年的实践经验。设计方案总与用户具体要求相匹配。各种装配解决方案的结构总是符合模块化与