-

汉高冲压车间及您的工厂中的冲压车间在汽车制造和维护中,金属冲压、切割和金属成型操作至关重要。汉高先进的金属清洗和润滑产品确保了精确的性能和效率。我们的产品系列支持黑色、有色、不锈钢和铝合金的卓越切割和成型。汉高产品还包括抗咬合、机加工、维护和防锈解决方案和大体积变形支持。汉高是您在艰巨工作中可靠而经

-

B3的设计结合了目前市场上最新的技术,这使得B3可以在折弯速度和力度上达到液压折弯机的水平,同时在精确度上也能达到伺服折弯机的水平,并且能耗大大降低。而所有的控制管理都由萨瓦尼尼SiX软件控制运行。封闭式设计独特的设计结构使折弯装置从上到下都处于封闭状态,这样保证了折弯的稳定性和折弯过程中定位的准确性,从

-

40多年来,萨瓦尼尼一直致力于发展柔性加工中心解决方案,并且创造了多个第一。在上世纪六十年代,萨瓦尼尼就首先将柔性生产的概念融入到板材加工中去。并且第一个推出了使用一个控制器和一个程序来自动完成折弯的设备。可以说萨瓦尼尼ROBOformER-机器人折弯单元是集合了多家公司技术优势的结果。从而可以达到具有个性化,

-

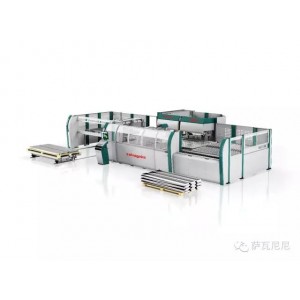

SL4:冲压机和光纤激光切割机完美结合智能、柔性、环保。SL4满足了客户对设备柔性的需求,采用了单一的紧凑型结构,集合了4种不同的功能:S4Xe冲压系统光纤激光切割系统萨瓦尼尼智能自动化系统专利技术的软件操作系统SL4冲激复合中心是结合了光纤激光切割的冲床,它维持了原有的各种优势,同时不受限制的切割各种形状。冲压

-

S4Xe冲剪复合中心保证高性能和加工工艺效率。三大要点:生产力、灵活、效率S4Xe是一个高柔性高产量的自动化系统,可确保最有效的物料管理,并将加工过程中的报废及浪费保持在最低水平。与P4多边折弯中心一条产线工作,S4Xe也是完美的解决方案。凭借其复杂精密的操控技术和数字通信协议,S4Xe在高速运转下依然能确保高精度,

-

P1新一代精益型多边折弯中心 ;P1动力柔性折弯技术,成就您的创造性。P1折弯刀的移动依靠专利动力学技术,代替传统的折弯方式占地面积仅为8平方米,平均耗能也仅需3kW。是企业生产小型工件的最佳选择方案。01 完全实现折弯过程自动化加工操作人员将冲剪好的板材放到P1多边折弯中心的工作台,设备进行一次自动定位后、可自动

-

P2lean 新一代紧凑型多边折弯中心这是有史以来最通用、最高效的折弯中心。如果你正在寻找一台单机能够满足您的折弯需求。P2lean是您的最佳选择:独立工作,高效地生产各种规格零部件,从精益制造到批量生产完全的自动化生产。01 完全实现折弯过程自动化加工操作人员将冲剪好的板材放到P2L多边折弯中心的工作台,设备进行一

-

P4折弯中心:我们的明星产品。欢迎来到工业4.0这是由Guido Salvagnini本人在1977年发明设计的,一直在发展到今天。现在萨瓦尼尼在全球75个国家安装了超过3000台折弯中心,拥有世界上最大的折弯中心工业4.0工厂。01 完全实现折弯过程自动化加工P4设备进行一次自动定位后、可自动完成四边或多边折弯。随后操作人员可直接从工

-

自动化加工车间:不只针对批量生产 萨瓦尼尼在集成式钣金加工机器上的专业技术已获得认可。第一家进行电控箱熄灯生产的全自动柔性工厂(AJS)出现在1984年的美国。这只是体现萨瓦尼尼能够提供和生产自动化集成柔性系统的众多范例之一。这些解决方案经过特殊设计,可以支持最新的生产技术,如成套生产、精益生产、无人生产、JI

-

作为全球金属板材柔性加工技术的典范,意大利萨瓦尼尼公司的S4+P4金属板材柔性加工线是最高效的金属板材生产方式之一。其集成了萨瓦尼尼S4Xe冲剪复合中心,P4多边折弯中心,各类堆垛装置和翻转装置,还可以根据客户需求加配大型料库及自动化物流系统等。01S4+P4无需任何中间处理即可完成对标准板材的冲压,剪切和折弯,从而

-

ZK2系列 | 省能型真空发生器 达到真空即停止供气,空气消耗量削减90%以上。 效率提高,2段式真空发生器构造,吸入流量可最多增加50%。 可以进行集装安装。ZP3E系列 | 真空吸盘 吸着姿势稳定、提高脱离性 安装螺丝数量减少(41) 吸盘和金属部分可单独处理ZSE80系列 | 2色显示式数字式压力开关 采用不锈钢膜片,适用广泛流体

-

标准气缸 DSNU,带自调节缓冲 PPS符合 ISO 6432 标准启动力小、反应快 使用寿命长 自调节缓冲 PPS 节省时间和金钱、保护材料 更换工件(金属板)时,PPS 可缩短停机时间.整套真空吸盘 ESG整套真空吸盘包括支座、过滤器(可选)、角度补偿器和相适应的吸盘 根据客户要求完全配置好,马上可以使用 从小而易碎到大而沉重的工件

-

IRB 6660 冲压机器人冲压专用机器人IRB 6660作为冲压专用机器人可提供快速高效的冲压解决方案。机器人在零件抓取过程中,如何缩短机器人在压机内的抓取时间十分重要。机器人速度的提升可以大大提高冲压线的生产效率。冲压专用刚性强及长臂展特性使得该机器人在冲压应用中更具优势。更高精度和更长寿命。速度快该机器人在压

-

采用伺服直驱技术 (SDT) 的冲压线具有速度快、集成度高和灵活性强的特点。它配备了舒勒上料装置、横杆机械手以及尾线系统,在保证高产量与高质量的同时,还具有极短的模具与端拾器更换时间。通过这套系统,舒勒成功实现了降低零部件单位成本,进而提升了冲压车间的经济效益。 为满足零部件的不同尺寸以及其他特定需求,舒勒

-

为合理生产用于客车盘式制动器卡钳的各种高质量的制动器汽缸活塞,德国企业 Erdrich Umformtechnik 对 ASA GmbH, D-Mainhausen 提供的一条柔性装配线寄予厚望。客户现在使用一些新的配备 TOX-ElectricDrive 和压力传感器的 TOX-C 型机身压力机和非常安全的工艺,将止推片压入制动器汽缸活塞。TYPE将止推片装入制动器汽缸活

-

即使非常复杂的形状也能作为一个部件铸造!客户是脱蜡铸造领域的知名铸造厂和领域专家。他们生产的高质量组件被汽车、工艺和机械设计行业的所有大型 OEM 广泛采用。操作范围涵盖概念设计、铸造工艺的配置和开发、涂装和修整,以及部件的最终检验和包装。带有 4 柱导向杆的 TOX-MAG 冲压机可确保客户获得需要的精度。此外,

-

一家创新型汽车制造商的负责人正在寻找最适合一种新款车门的金属板件连接技术,我们的解决方案以广泛的适用领域和优异的性能打动了客户。在经过多次评估和成功的试验后,他们最终决定选择了 TOX PRESSOTECHNIK 的实心冲压铆钉技术。从彼时至今,TOX PRESSOTECHNIK 作为技术供应商,已经与该客户保持多年的信任关系,并积累

-

堪称完美的解决方案。该中国客户一直在寻找一种能够和谐地融入其制造流程的解决方案。操作员可以在安全区装载所有组件,并手动启动工艺。机器会自动工作,这样操作员可以将时间高效地用于其他工艺。工件由导架移入两个 C 型弓下面的第一个位置。两个 C 型弓排列在对角线上,并配备 TOX-液压缸。在导轨上的两个弓更换到第二